TC-ZG010型窄軌轉向架研制

劉 洋,張曉軍,莘海萍

(唐山軌道客車有限責任公司產品研發中心,河北 唐山 063035)

摘要:介紹了適用于安哥拉公務車的窄軌動力轉向架的結構、主要技術參數和試驗情況,并著重敘述了該轉向架結構的優化及動力學性能。

關鍵詞:窄軌轉向架;結構;技術參數;試驗中圖分類號:U235:U260. 331

0引言

TC-ZG010型轉向架是唐山軌道客車有限責任公司出口安哥拉高級自行公務車用的窄軌(軌距1067 mm)動力轉向架。此窄軌自行公務車為單輛編組列車,其特點是快速、靈活、安全。安哥拉政府對公務車高度重視,從市場前景來看,在窄軌地區,動力轉向架的研發有很大的發展空間。目前該公司已經生產出了安哥拉客車窄軌非動力轉向架,其設計、工藝已經成熟。公務車作為政府用車,需求量較小,但是由于無需單獨的動力機車牽引,安全性高,靈活性好,得到政府部門的青睞,所以,有必要對此轉向架進行研發和技術儲備,進而開拓更大的市場。

1轉向架技術設計原則

根據總體技術條件的要求,TC-ZG010型動力轉向架設計速度為100 km/h,持續運營速度為80 km/h,同時具備很高的安全性、可靠性、舒適性。因此要求轉向架的設計必須滿足以下3方面的技術要求:

(1)能力需求:合理布置相關牽引電機、齒輪箱、基礎制動裝置等的位置,同時需在牽引電機安裝結構上進行優化,以滿足牽引電機安裝空間的要求。

(2)安全可靠性指標需求:轉向架是基礎承載部件,其強度直接影響到列車的運行安全。為驗證能否滿足持續運營速度80 km/h的要求,需要對轉向架的動力學性能、結構參數、關鍵受力件的疲勞性能等進行仿真分析和優化。

(3)舒適性指標需求:為提高車輛運行中乘坐的舒適性,需對轉向架一系懸掛、二系懸掛裝置進行分析,增加減振、隔振措施,提高彈簧撓度。

2轉向架主要技術參數

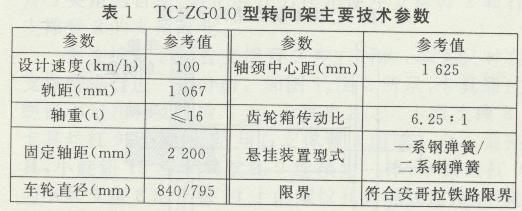

表1為TC-ZG010型轉向架主要技術參數。

3轉向架總體結構設計

TC-ZG010型窄軌動力轉向架采用H型焊接構架,軸箱采用轉臂定位方式,選用圓柱滾子軸承,在軸箱上安裝軸溫報警傳感器及接地裝置。轉向架各部位具有良好的耐磨性能,橡膠件具有良好的抗擠壓、耐沖擊、耐磨及耐老化性能。轉向架牽引方式采用Z形雙拉桿牽引。

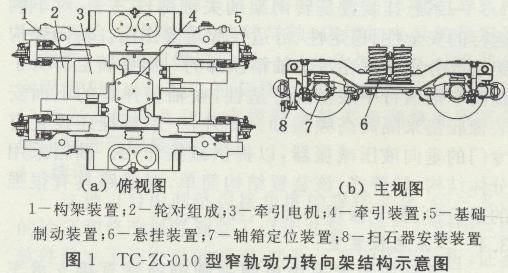

轉向架牽引電機為彈性懸掛,每個構架上斜對稱布置2臺牽引電機;每軸采用2套輪裝制動盤。轉向架一系、二系均采用圓柱螺旋彈簧,并加有垂向減振器。圖1為TC- ZC010型窄軌動力轉向架總體結構示意圖。

3.1 構架裝置

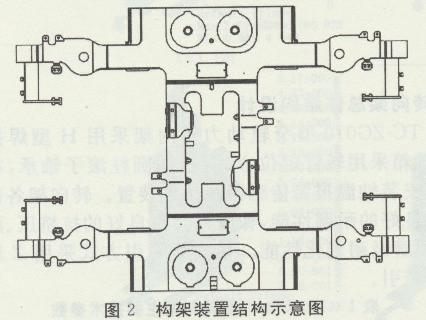

構架采用鋼板焊接形式,主要由側梁、橫梁以及電機安裝座、齒輪箱安裝座等零部件組成,為H型構架;采用搖枕彈簧側梁外側懸掛結構,以增大搖枕彈簧的橫向跨距;橫、側梁均為鋼板焊接箱型結構,側梁為U型結構,采用4塊鋼板拼焊形式,在適當位置設置加強筋板,橫梁貫通并延伸出兩側梁內側腹板上,其上、下蓋板分別與側梁的上、下蓋板采用對接形式連接,以保證橫、側梁連接區域結構的可靠性及安全性。構架裝置結構示意圖如圖2所示。

3.2輪對組成

每個轉向架設有兩條輪對,輪對主要由車軸、車輪和制動盤等組成,如圖3所示。其中車軸材料為TB2945 -1999規定的L250;而車輪主要考慮材料、直徑和降噪,故其材料采用CL60,符合TB/T2817 -1997要求。

3.3 一系懸掛和軸箱裝置

一系懸掛裝置是轉向架的關鍵部件之一,對車輛運行的安全性、穩定性、舒適性起重要作用。轉向架構架端部分別支撐在每個軸箱頂部的一組彈簧上。為了提高車輛運行中乘坐的舒適性,在軸箱彈簧的下面安裝橡膠墊來隔離高頻振動。此外,一系懸掛還設置有專門的垂向液壓減振器,以提供減振作用。軸箱采用分體結構、轉臂式,該裝置結構簡單,對線路具有很強的適應性,易于修理和維護,經濟實用。

3.4 二系懸掛裝置

二系懸掛裝置采用單圈高圓鋼彈簧直接支承車體,彈簧橫向跨距大,支承面高;采用二系垂向、橫向油壓減振器,這類減振器具有密封、防塵、防銹性能好、阻力穩定、調整拆卸容易、重量輕等特點。

3.5 中央牽引裝置

中央牽引裝置采用Z形雙拉桿牽引結構,可增加車輛運行的穩定性,其主要由牽引銷、牽引梁、牽引拉桿組成。牽引支座與牽引盤采用C級鋼鑄造,牽引拉桿采用Q345E鍛造。牽引盤中心和牽引拉桿兩端均有橡膠節點,提供各向剛度。牽引裝置如圖4所示。

3.6 基礎制動裝置

此轉向架軸重為16 t,軸重較大,要求制動性能好,又由于空間所限,因此采用輪盤制動型式。該基礎制動裝置采用輪盤制動單元,以三點懸掛式懸掛在構架制動吊座上,制動裝置能夠滿足制動距離的要求。

4計算與試驗

4.1 強度計算

對TC-ZG010型窄軌動力轉向架的構架進行強度計算,主要對其靜強度和疲勞強度進行評估。計算結果如下:

(1)構架在靜載荷作用下,最大相對位移為1. 78 mm,從構架整體來看,構架剛度滿足設計要求。

(2)根據UIC615標準中所規定的計算工況進行有限元計算,其中,模擬運營工況下,構架最大VonMises應力為273. 83 M Pa,未超出運營工況下Q345B鋼和Q345D鋼的許用應力288 M Pa的標準;超常工況下,構架最大Von Mises應力為312.9 M Pa,未超出在超常工況下Q345B鋼和Q345D鋼的許用應力345M Pa的標準。構架的靜強度滿足要求。

(3)根據相關標準所載明的Goodman圖對構架焊縫進行疲勞強度評定,結果表明:焊縫各部位安全系數均大于1,且有一定安全裕量,基本能夠滿足疲勞強度的要求。但在圖中所示的安全系數較低的焊縫部位應嚴格控制焊接質量并焊后打磨。

4.2 動力學計算及參數優化

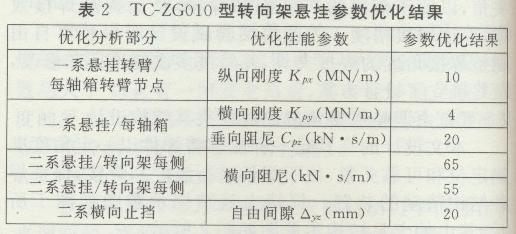

鐵道車輛的動力學性能是根據其動力學特性指標來評定的,這些指標包括車輛蛇行運動穩定性、運行平穩性和曲線通過性能等。動力學性能分析按照UIC518標準執行,同時參照GB5599—85《鐵道車輛動力學性能評定和試驗鑒定規范》執行,計算后得出的懸掛參數優化結果如表2所示。

4.3 構架的靜強度和疲勞試驗

為了驗證TC—ZG010型窄軌動力轉向架的結構強度,對其進行靜強度和疲勞強度試驗。試驗結果表明,構架靜強度和疲勞強度均滿足要求。

5結論

通過TC-ZG010型窄軌動力轉向架的研制,主要實現了以下目標:

(1)自主研發了適用于窄軌的動力轉向架-1067 mm軌距動力轉向架,根據動力轉向架的

系統配置及結構布置要求,對構架裝置各安裝座結構、輪對結構、軸箱結構、制動方式及結構進行了設計,優化了TC-ZG010型窄軌動力轉向架的結構,完全具備自主知識產權。

(2) TC-ZG010型窄軌動力轉向架的設計借鑒了目前應用的城軌轉向架、高速轉向架的設計理念和成熟結構,各零部件的強度計算校核完全按照相關標準執行,確保了轉向架的可靠性。

下一篇:返回列表