低壓鑄造GIS用殼體凝固仿真分析與工藝優(yōu)化

相關(guān)鏈接: 中國安全網(wǎng) 中國質(zhì)量網(wǎng) 中國論文網(wǎng) 中國資訊網(wǎng)

李紅強

(西安西電開關(guān)電氣有限公司)

摘要通過Pro CAST軟件對一種GIS用殼體的原鑄造工藝進行充型與凝固仿真分析,研究了該零件出現(xiàn)的鑄造缺陷的原因,并進行了工藝優(yōu)化。結(jié)果表明,大法蘭面采用厚25 mm的隨型冷鐵,其工藝的凝固過程出現(xiàn)孤立液相區(qū),導致鑄件的縮孔缺陷;優(yōu)化工藝后,大法蘭面采用厚15 mm的冷鐵,讓開內(nèi)澆道位置且冷鐵內(nèi)圓周與筒壁保持10 mm的距離,其凝固過程為順序凝固,使縮孔消除。對模擬結(jié)果進行了生產(chǎn)驗證,模擬結(jié)果符合生產(chǎn)實際。

關(guān)鍵詞 GIS;殼體;Pro CAST軟件;凝固仿真;工藝優(yōu)化

中圖分類號 TP311; TG146. 21DOI:10. 15980/j.tzzz.2 016. 06.009

低壓鑄造制備的鋁合金鑄件的性能遠優(yōu)于重力鑄造,常用于制備高壓開關(guān)行業(yè)中質(zhì)量要求高、形狀復雜的鑄鋁殼體。但是,鑄鋁殼體由于結(jié)構(gòu)復雜、壁厚不均等原因,在凝固過程中常出現(xiàn)縮孔、縮松、開裂等鑄造缺陷。以前主要憑借試制結(jié)果與經(jīng)驗進行工藝優(yōu)化,這樣導致產(chǎn)品的開發(fā)周期較長、開發(fā)成本較高。隨著計算機仿真技術(shù)的發(fā)展,通過將鑄造模擬軟件應(yīng)用于鑄造生產(chǎn)中,可大大提高設(shè)計品質(zhì)、降低生產(chǎn)成本以及縮短開發(fā)周期。本課題針對一種GIS用殼體鑄件的缺陷,采用Pro CAST軟件對原砂型低壓工藝凝固過程進行仿真分析與工藝優(yōu)化,進而提高鑄件質(zhì)量。

1 鑄件分析

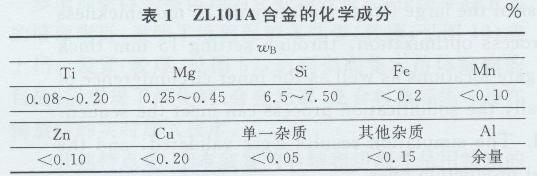

GIS鑄鋁殼體材質(zhì)為ZLIOIA-T6,成分見表1。質(zhì)量為40 kg,鑄件壁厚為12 mm。筒子一端與筒身各有1個法蘭,筒身的法蘭為8個三角結(jié)構(gòu)構(gòu)成,筒壁內(nèi)腔要求機加工粗糙度為12.5ym。該鑄件采用砂型低壓鑄造制備,鑄件的工藝布置見圖1,該工藝布局的3個內(nèi)澆道分別位于鑄件小法蘭部位(1處)與大法蘭部位

(2處);在鑄件殼體的兩端放置厚20 mm的冷鐵,在大法蘭平面放置一周厚25 mm的隨形冷鐵。

殼體按照如下工藝進行生產(chǎn):首先將鋁錠裝入天然氣熔化爐中進行熔化;將熔化好的鋁液倒入坩堝并進行精煉與變質(zhì);取樣,通過光譜分析儀檢測鋁液化學成分,采用密度當量儀測試鋁液含氣量,兩者都合格后,將坩堝中的鋁液倒入低壓鑄造保溫爐中;待鑄型在低壓鑄造機上放置并處理好后,開始澆注,得到鑄件毛坯;對毛坯件進行清理、打磨、噴丸、熱處理、機加工與檢驗等工序,最終得到成品。

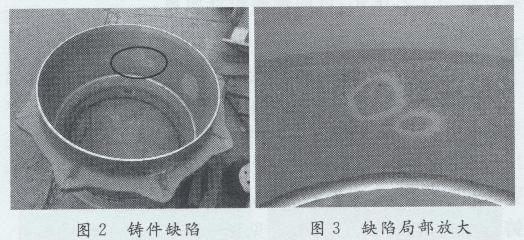

該鑄件多次試制均嚴格按照工藝過程卡執(zhí)行。澆注得到的全部鑄件毛坯經(jīng)檢查合格,但毛坯件經(jīng)機加工后,發(fā)現(xiàn)有針孔大小的氣渣孔或縮孔存在,見圖2與圖3。

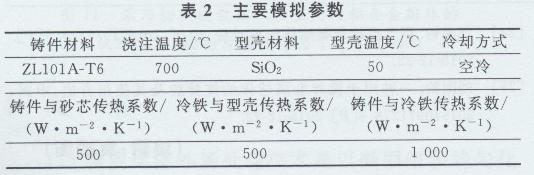

對原鑄造工藝進行建模后,利用Pro CAST軟件對鑄造模型進行網(wǎng)格劃分、參數(shù)設(shè)置及模擬仿真。仿真主要參數(shù)設(shè)置見表2,砂芯與鑄件傳熱系數(shù)為500 W/(m2.K),冷鐵與鑄鐵傳熱系數(shù)為1 000 W/(m2.K),通過仿真輔助分析對鑄件出現(xiàn)缺陷的原因并進行工藝優(yōu)化。

之后,對優(yōu)化后的工藝進行實際生產(chǎn)驗證。

2 結(jié)果與討論

2.1 原工藝仿真結(jié)果與分析

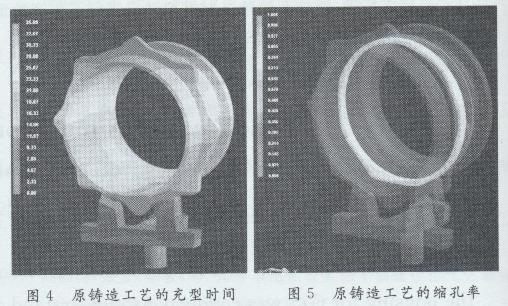

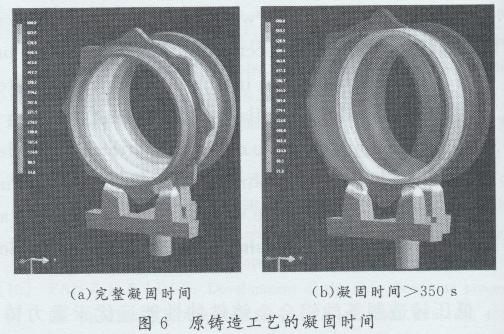

對殼體原鑄造工藝進行充型凝固數(shù)值模擬,其充型時間見圖4,縮孔、縮松可通過Pro CAST內(nèi)嵌的Niya-ma判據(jù)來進行預(yù)測,缺陷圖與凝固時間分別見圖5和圖6。

由圖4可以看出,由下往上鑄件顏色連續(xù)變化,說明鋁液在充型過程中較為平穩(wěn),無明顯的憋氣現(xiàn)象,因此可判斷該處缺陷基本不是氣渣孔。

由圖5可以看到,在鑄件筒壁上存在一周縮孔、縮松缺陷,尤其靠近大法蘭內(nèi)澆道的地方更嚴重,與實際情況符合較好。由圖6a知,內(nèi)澆道以上,鑄件的凝固時間小于600 s。為便于觀察兩工藝的凝固特征,現(xiàn)抽取大于350 s的凝固時間分布圖,見圖6b。由圖6b可知,筒壁上顯示的區(qū)域與內(nèi)澆道顯示的區(qū)域是分開的,也就是說此時它們之間的區(qū)域已經(jīng)凝固,導致鑄件未凝固部分成為孤立液相區(qū)。這和內(nèi)澆道附近冷鐵的冷卻作用太強有關(guān)。一旦冷鐵導致內(nèi)澆道附近鋁液粘度增大,在壓力作用下鋁液對筒壁補充鋁液變得困難。隨著溫度進一步下降,內(nèi)澆道附近的鋁液完全凝固,此時補縮通道封死,在后續(xù)凝固過程中孤立液相區(qū)的體積收縮得不到鋁液的補充,最終形成缺陷。

另外,筒壁顯示的區(qū)域在圓周方向上非均勻出現(xiàn)孤立凝固時間較長的區(qū)域,這些區(qū)域在凝固完成后容易出現(xiàn)缺陷。因此,原工藝試制的鑄件機加工后,在筒壁一周非均勻產(chǎn)生縮孔、縮松缺陷。

2.2優(yōu)化工藝后的仿真結(jié)果與分析

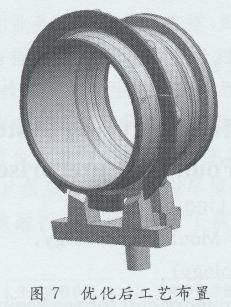

通過對殼體原工藝進行模擬分析發(fā)現(xiàn),該工藝使得內(nèi)澆道處較早凝固導致批量鑄件出現(xiàn)缺陷。為此,進行了工藝優(yōu)化。優(yōu)化后的工藝為大法蘭部位采用厚15mm冷鐵讓開內(nèi)澆道放置,且該冷鐵內(nèi)圓周離筒壁10mm,其他部位與原工藝相同,見圖7。

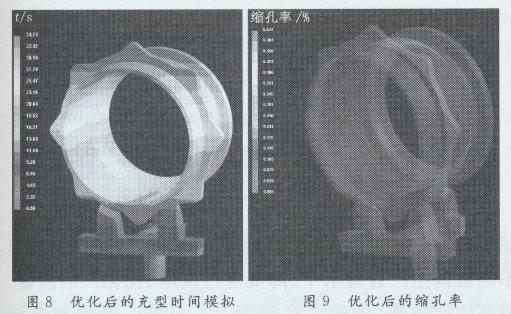

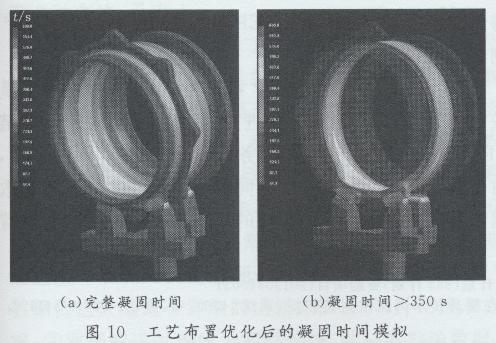

對優(yōu)化后的工藝進行凝固過程數(shù)值模擬,其充型時間見圖8,縮孔、縮松與凝固時間圖分別見圖9與圖10。圖8與圖4較為相似,由下往上鑄件顏色連續(xù)變化,說明鋁液在充型過程中較為平穩(wěn),無明顯憋氣現(xiàn)象,因此可判斷充型過程不會造成缺陷。

由圖9可以看出,工藝優(yōu)化后鑄件凝固過程中沒有產(chǎn)生縮孔、縮松缺陷。由圖10可以看出,鑄件筒壁區(qū)域與內(nèi)澆道是連續(xù)的,且凝固時間由上往下是依次增加,即呈現(xiàn)順序凝固形式,因此凝固過程中沒有產(chǎn)生縮孔、縮松缺陷。

2.3生產(chǎn)驗證

通過對原工藝凝固過程進行計算機工藝優(yōu)化,確定調(diào)整冷鐵布置能夠消除鑄件缺陷。隨后,調(diào)整工藝布置進行了生產(chǎn)驗證。試制的鑄件毛坯(大于10件)機加工后,內(nèi)腔缺陷消除,合格率大于95%。

3 結(jié) 論

(1)仿真結(jié)果表明,低壓鑄造GIS用殼體出現(xiàn)的缺陷為縮孔、縮松缺陷,是由于內(nèi)澆道較早凝固造成的。

(2)優(yōu)化后工藝布置為大法蘭部位采用厚15 mm冷鐵讓開內(nèi)澆道放置且其內(nèi)圓周離筒壁10 mm,其他部位與原工藝布置相同。

(3)優(yōu)化后的工藝充型平穩(wěn)、凝固過程滿足順序凝固,縮孔消除。

下一篇:返回列表