高溫合金激光沖擊處理后殘余應(yīng)力及裂紋分析

相關(guān)鏈接: 中國安全網(wǎng) 中國質(zhì)量網(wǎng) 中國論文網(wǎng) 中國資訊網(wǎng)

楊 莉

(四川工程職業(yè)技術(shù)學院)

摘要利用激光沖擊處理技術(shù)對GH141高溫合金表面進行了沖擊,采用X射線衍射法對其沖擊處理前后殘余應(yīng)力分布進行了測試,并觀察了其沖擊處理前后疲勞裂紋產(chǎn)生情況。結(jié)果發(fā)現(xiàn),GH141高溫合金在沖擊處理前殘余應(yīng)力均表現(xiàn)為拉應(yīng)力,應(yīng)力值約為200 MPa,在經(jīng)過激光沖擊處理后殘余應(yīng)力均轉(zhuǎn)變?yōu)閴簯?yīng)力,應(yīng)力值約為-400 MPa,且硬度提高了20%~25%。在沖擊過程中,發(fā)現(xiàn)處理后疲勞裂紋明顯減少,說明激光沖擊能有效降低疲勞裂紋的萌生,提高疲勞壽命。

關(guān)鍵詞 高溫合金;激光沖擊處理;殘余應(yīng)力;疲勞裂紋

中圖分類號 TG132.3+2;TG174.4 DOI:10. 15980/j.tzzz. 2016. 06. 025

高溫合金由于其優(yōu)秀的性能,不僅應(yīng)用于飛機、船舶、工業(yè)和車輛用燃氣渦輪機,還用于宇宙飛行器、火箭發(fā)動機、試驗性飛機、核反應(yīng)堆、潛艇等領(lǐng)域。常見的高溫合金主要為鈷基合金、鎳基合金和鐵基合金。研究者對高溫合金的力學性能、物理性能、表面特征及焊接過程等做了大量研究,為進一步提高合金的工作溫度和改善中溫或高溫下承受各種載荷的能力.延長合金壽命做出較大的貢獻。

金屬材料的主要失效形式,如疲勞和腐蝕均始于材料表面,所以金屬材料表面的結(jié)構(gòu)和性能直接影響著材料的綜合性能。激光沖擊強化技術(shù)是利用強激光束產(chǎn)生的等離子沖擊波來提高金屬材料的各項性能,由于其表面強化效果好,因而得到了廣泛的關(guān)注和研究。本課題對GH141鎳基高溫合金進行了激光沖擊處理,測定其沖擊前后殘余應(yīng)力分布并對其疲勞裂紋產(chǎn)生情況進行了觀察分析,以期為高溫鎳基合金的生產(chǎn)和失效防護提供參考。

1 試驗方法

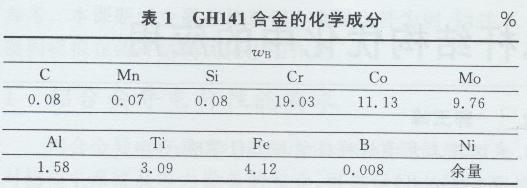

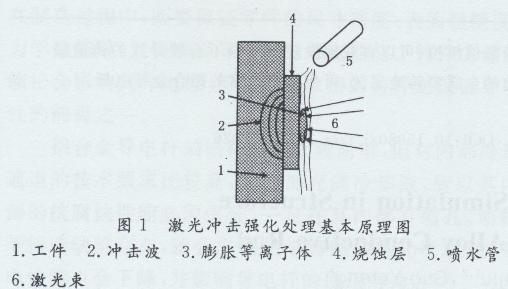

試驗材料為GH141合金板,尺寸為280 mm×178mm×10 mm,其化學成分見表1。該試驗首先經(jīng)過固溶時效處理,處理工藝為1 080℃×0.5 h,冷卻至900℃后保溫4h,然后空冷至室溫。處理完成后用X射線衍射法對其殘余應(yīng)力進行無損測試。然后利用強激光沖擊強化裝置對GH141合金表面進行沖擊處理,處理區(qū)域為測試表面中心區(qū)域280 mm×80 mm。激光沖擊裝置主要由高功率釹玻璃激光系統(tǒng)、激光電源系統(tǒng)、激光能源系統(tǒng)及激光沖擊頭系統(tǒng)組成。其中激光裝置的主要技術(shù)參數(shù):輸出光發(fā)散度θ≤1.7 mrad,脈沖能量約為30 J,峰值功率≥2×109 W,激光脈寬為23 ns,輸出不穩(wěn)定性≤±10%,ASE系統(tǒng)能量約為15 m J。激光沖擊處理采用單面沖擊,光斑為圓形光斑,光斑搭接率為50%。激光沖擊強化處理基本原理見圖1。

X射線衍射法所用儀器為X-350A型應(yīng)力儀,其管電壓為22 kV,管電流為6 m A,鉆靶Ka特征輻射,準直管直徑為ϕ2 mm,階梯掃描步進角為0.10,時間常數(shù)為1s,掃描起始角及終止角分別為1630和1550,側(cè)傾角山分別為00、150、250和350。采用掃描電鏡觀察疲勞裂紋產(chǎn)生情況。

2 結(jié)果與討論

2.1 殘余應(yīng)力變化

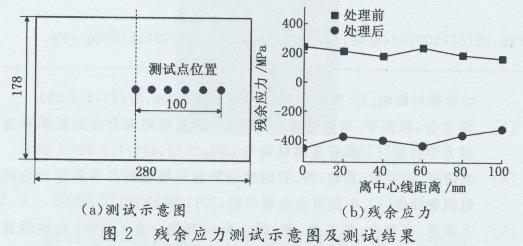

利用X-350A型X射線應(yīng)力儀對激光沖擊前后GH141合金表面局部殘余應(yīng)力進行測試對比,測試位置都為垂直于板中心線的同一條直線。測試示意圖及測試結(jié)果見圖2。

從圖2可以看出,激光沖擊處理前母材殘余應(yīng)力為拉應(yīng)力,大小為200 M Pa左右,而經(jīng)過激光沖擊處理后殘余應(yīng)力變成了壓應(yīng)力,大小在-400 M Pa左右。殘余壓應(yīng)力的存在可以提高疲勞強度、斷裂韌度,并且降低宏觀疲勞裂紋的萌生,提高疲勞壽命,還能有效地提高工件表面的強度和硬度。

在激光沖擊處理的過程中,激光會通過照射約束層并通過它而被金屬材料表面所依附的吸收層吸收,本課題所用吸收層材料為黑漆。在吸收層吸收了激光束能量后,溫度會升高并且發(fā)生氣化現(xiàn)象,而氣化蒸氣則會繼續(xù)吸收激光能量從而形成等離子體,此時等離子體會繼續(xù)吸收能量在約束層作用下發(fā)生爆炸形成沖擊波,這時如果沖擊波的峰值壓力大于材料的屈服強度,則會發(fā)生塑性變形,在材料表面沖擊區(qū)域產(chǎn)生殘余壓應(yīng)力場,從而改變材料的顯微組織。

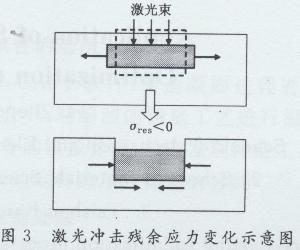

圖3為激光沖擊殘余應(yīng)力變化示意圖。可以看出,沖擊力使得金屬材料表層發(fā)生壓縮變形,從而導致受沖擊區(qū)域在與材料表面平行的表層內(nèi)產(chǎn)生伸長變形,進而導致水平方向出現(xiàn)拉應(yīng)力。而在發(fā)生塑性變形時,受沖擊區(qū)域的變形會受到相鄰材料阻礙,從而在水平面上產(chǎn)生一個受壓的應(yīng)力場。當沖擊波的壓力值小于一定值后,便不再發(fā)生塑性變形,達到了殘余壓力層最大深度。

對處理前后的GH141高溫合金分別隨機取3個點進行硬度( HV)測試,處理前硬度(HV)為381、390、387,處理后硬度(HV)為456、463和465,較處理前提高了20%~25%。

2.2疲勞裂紋

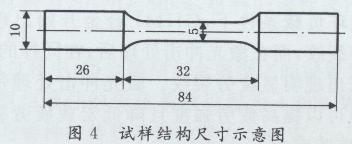

為了觀察激光沖擊處理對于疲勞強度及疲勞裂紋產(chǎn)生情況的影響,對試驗前后對比區(qū)域進行高溫低周疲勞拉伸試驗,試驗機為EHF-100KN電液伺服疲勞試驗機,試樣尺寸見圖4,最大載荷為100 k N,試驗環(huán)境溫度為800℃,總應(yīng)變范圍在1%左右,循環(huán)頻率為1 Hz,引入拉伸應(yīng)變的時間為30 min。

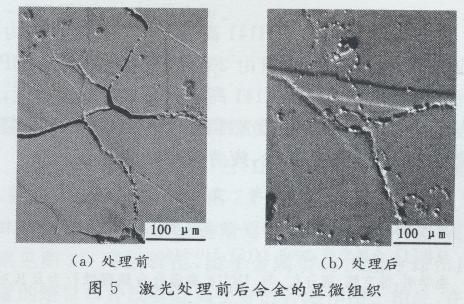

試樣在同樣的循環(huán)負載條件下,用掃描電鏡對其裂紋進行觀察,典型的組織分別見圖5。

對比圖5和圖6可以看出,在激光沖擊處理前,在 一定的循環(huán)負載條件下,GH141合金開始出現(xiàn)大量明顯的疲勞裂紋,而在激光沖擊處理后,在同樣的條件下,試樣并未出現(xiàn)明顯疲勞裂紋。激光沖擊處理帶來的殘余壓應(yīng)力可以提高疲勞強度且降低宏觀疲勞裂紋的萌生,提高疲勞壽命。

3 結(jié) 論

激光沖擊處理后,GH141高溫合金表面殘余應(yīng)力由拉應(yīng)力變?yōu)閴簯?yīng)力,數(shù)值由200 M Pa變?yōu)?400 M Pa。激光沖擊處理提高了GH141高溫合金表面顯微硬度,提高程度為20%~25%。激光沖擊處理后,GH141高溫合金表面疲勞裂紋明顯減少,疲勞壽命提高。

下一篇:返回列表