凝固模擬在鋁合金導電桿結構優化中的應用

胡鄭重1 姚三九1,2 郭玉峰3

(1.湖北商貿學院機電與信息工程學院;2.武漢理工大學材料科學與工程學院;3.泰州康乾機械制造有限公司)

摘要以金屬型鑄造鋁合金導電桿為例,對鑄件的凝固過程進行數值模擬,可以直觀地發現因結構不合理導致的鑄造缺陷以及定量化分析鑄造缺陷,為優化鑄件結構提供參考。采用優化的金屬型鑄造工藝,可生產出合格的鋁合金導電桿。

關鍵詞 鋁合金;導電桿;結構優化;凝固模擬

中圖分類號 TP311; TG146. 21 DOI:10. 15980/j.tzzz.2016. 06. 026

合理的鑄件結構,是保證鑄件質量并降低成形工藝復雜性的重要舉措。采用計算機對鑄件的凝固過程進行數值模擬,可以直觀地發現因結構不合理導致的鑄造缺陷并量化分析鑄造缺陷,為設計者優化鑄件結構提供參考。本課題以金屬型鑄造鋁合金導電桿為例,闡述了凝固模擬在鑄件結構優化中的作用。

1 鋁合金導電桿性能要求

鋁合金導電桿是高壓器配電設備的關鍵部件之一,對輸變電系統及電力設備的安全、可靠運行十分重要。在制造過程中,既要保證零件的尺寸精度、表面粗糙度、力學性能等,又要確保導電桿的導電性能。鑄件內部的縮松會影響其導電性,所以得到致密的鑄件是保證導電性的前提之一。

鋁合金導電桿的結構雖然比較簡單,但對內部冷卻通道的技術要求比較高,其心部充滿冷卻液,所以其內部的抗腐蝕性能必須保證,一旦在其內部有縮孔、縮松等鑄造缺陷存在,就會出現化學腐蝕和電化學腐蝕,導電性能也會下降,并影響導電桿的使用壽命。

2 導電桿鑄造工藝設計

鋁合金導電桿的幾何形狀見圖1,導電桿可視為直管和彎管兩部分組成。其直徑為ϕ65 mm,長469 mm。在澆注過程中,由頂部加冒口直接往下傾斜澆注。這種情況下,原設計鑄件中會存在兩個熱節,分別在A處和B處。鋁合金導電桿的壁厚為22.5 mm,熱節圓直徑約為ϕ37.5 mm。

2.1 鑄造工藝設計

鋁合金導電桿鑄造工藝包括澆注方案、分型面。

根據分型面確定的基本原則:分型面的設計有利于分模和取出鑄件;有利于設置澆口、冒口;有利于型腔排氣;盡量使選取的分型面為平直的。通過綜合分析考慮,采取曲面分型的方法,確保鑄件能從模型中取出,并在直管尾部設置滑塊,以利于取出鑄件。

直澆道尺寸為ϕ68 mm×115 mm;澆注初始傾斜角為300。

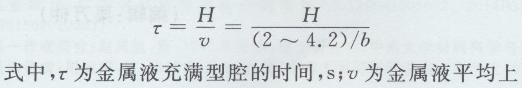

根據鑄造手冊,采用金屬液平均上升速度法來確定鋁合金液的澆注時間,其澆注時間可表示為:

升速度,cm/s ;H為型腔的高度,cm ;b為鑄件的平均厚度,cm。通過計算,澆注時間為26 s。

2.2鑄造方案擬定

通過對鋁合金導電桿的結構分析,采用不改結構和改結構方案進行金屬型鑄造工藝模擬。改結構主要是指改變缺陷發生部位的結構,將冷卻通道內“T”字形的結構改成“十”字形的結構,這樣的改變一方面有利于流體的緩沖,另一方面可以減小熱節,簡化鑄造工藝,無需使用暗冒口或冷鐵。

3模擬過程前處理

3.1 模擬軟件的選用

采用Pro CAST軟件,鑄造凝固過程進行熱一流動一應力完全耦合,對編制的鑄造工藝進行溫度場、流動場和應力場等的模擬分析,及時發現鑄造工藝中的不足和缺陷,從而達到鑄造工藝優化的目的。

3.2體網格前處理

采用Pro/E進行三維造型。在導電桿的直管頂部設置澆冒口,然后在Pro/E軟件中相應的模塊中繪制模具。在組裝模式下,指定相應的材料以及網格大小,對組件進行面網格的劃分,導出面網格文件“*.ans”文件。

將面網格文件直接導入到Pro CAST軟件中,指定好單位后,就可以進行體網格的劃分。

3.3模擬參數設置

通過Pro CAST軟件自帶的材料數據庫,鑄件材料為A356合金,得到熱力學參數,液相線溫度為616℃,固相線溫度為556℃。冷鐵和金屬型材料設為H13鋼,砂芯材料為SAND _Silica,材料的屬性選用軟件數據庫自帶的。

模擬過程中,將金屬型與金屬型之間設置為等值傳熱,金屬型與鑄件的傳熱系數設置為1 000 W/(m2.K),砂芯與鑄件的傳熱系數設置為500 W/(m2.K)。

鋁合金導電桿在澆注初期設置鑄型與水平面成300,澆注15 s后,再邊立正邊勻速澆注,澆注總時間為26 s后在豎直狀態下冷卻。

4模擬結果及分析

4.1原結構導電桿金屬型鑄造模擬結果

按既定金屬型鑄造工藝,在不添加冒口冷鐵的情況下,模擬缺陷分布結果見圖2。

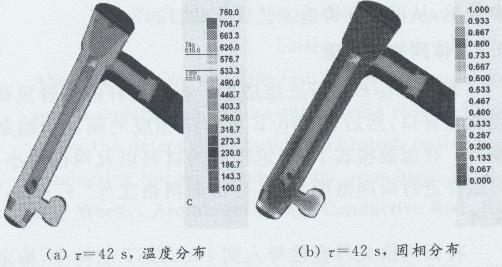

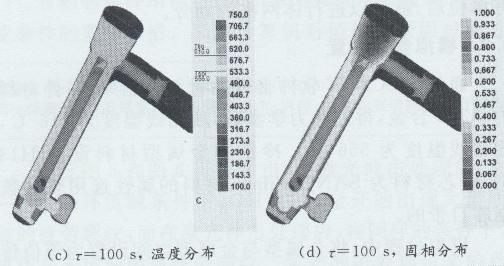

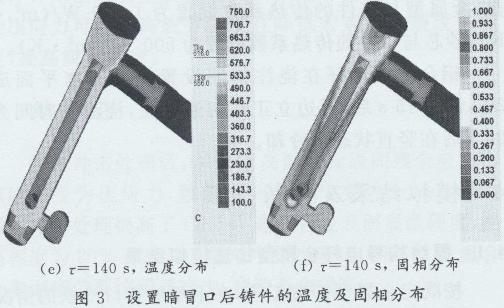

在鑄件的熱節處設置暗冒口,其他工藝不變,模擬結果見圖3。可以看出,由于金屬型的快速冷卻作用,設置的暗冒口并沒有起到很好的補縮作用。相反,在冷卻過程中,暗冒口首先被周圍的金屬型壁所冷卻。當充型100 s時,冒口幾乎已經冷卻完畢,而鋁導體直管底部還處于固液兩相區,并在一個較高的溫度范圍內;當τ=140s時,由鋁導體直管底部固相分布可以明顯看出,在此處已形成縮松缺陷。

通過進一步加大暗冒口的尺寸,也許可解決此鑄造缺陷,但會降低鑄件的工藝出品率并增加生產成本。

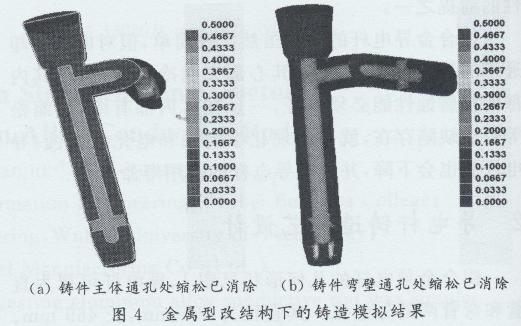

4.2修改結構后金屬型鑄造模擬結果

對直導管底部和彎管底部的結構進行修改,結果見圖4。從圖4發現,僅僅將鋁合金導電桿“T”字形冷卻通道改變成“十”字形,導電桿的內部缺陷已經成功消除,而且因消除了鑄件土的熱節,免去了冷鐵和暗冒口,簡化了鑄造工藝。

與原結構相比,優化后的結構由于金屬型的激冷,晶粒得到細化。這一過程的實現將滿足鋁合金導電桿內部的特殊要求。

5 結 論

(1)以金屬型鑄造鋁合金導電桿為例,通過凝固模擬發現,原結構冷卻通道的直管底部和彎管底部會出現明顯的縮松缺陷,這是由于熱節得不到補縮而致。

(2)與原結構相比,優化后使導電桿內部的熱節明顯減小,采用金屬型鑄造工藝后,基本消除了內部縮松缺陷。

下一篇:返回列表