Sur da銅礦無底柱分段崩落法結構參數優化

吳雪莉1,鄭建明1,2,任鳳玉2,周 瀟3

(1.吉林化工學院信息與控制工程學院,吉林吉林132022;2.東北大學資源與土木工程學院,遼寧沈陽110004;3.吉林市吉化九中,吉林吉林132022)

摘要:Surda銅礦為印度銅業公司的一個地下開采礦山,建設規模為42×104 t/a。為適應市場需求,礦山欲將建設規模提升至90×104 t/a,而目前礦山所采用的無底柱分段崩落法采場結構參數無法滿足建設規模要求,通過對現有采礦方法的采場結構參數進行優化,在充分發揮現有生產設備能力的同時,采用高分段、大間距參數布置及合理的崩礦步距,結合大斷面出礦,單次崩礦量提高94%,爆破次數減少50%,提高了通風效果,降低了局扇風機能耗,礦石回收率提高9%,提高礦山經濟效益1.5億元以上。

關鍵詞:無底柱分段崩落法;高分段;優化;大斷面

中圖分類號:TD862 文章編號:1004-4051(2016)06-0088-03

Surda銅礦是印度銅業公司唯一的一個處于生產階段的地下開采礦山,礦區面積388. 68hm2,位于印度東海岸的賈坎德邦,礦山距離Howrah-Bombay主要運輸線上的Ghatsila火車站約11km,距離印度銅業公司的Moubhandar冶煉廠約6km,礦山與Kolkata有柏油路相通。地理坐標為東經86026’04’’,北緯22035’17’’。

礦區巖層主要為前寒武紀變質沉積巖和變質火山巖,主要有屬于Chaibasa層的含石榴子石的云母片巖,石英,石英藍晶石片巖等,此巖層下面為Dhanjori組的弱變質基性火山巖和石英巖,巖層走向北西150,傾向北東。

Surda銅礦資源儲量約為1466萬t,平均地質品位1. 19%。礦床走向與巖層基本平行,地表有露頭,礦體賦存標高為210~115m。

礦山原生產規模42×104 t/a,采用豎井十斜坡道開拓方式,采用無底柱分段崩落法開采,中段高度60m。目前Surda銅礦擬擴大生產規模至90×104 t/a,為充分利用資源,提出低貧損高生產能力的開采目標,需對原無底柱采礦崩落采礦法的結構參數進行優化設計。

1 散體移動規律研究

無底柱分段崩落法進路內按步距回采,與其他采礦方法相比,礦巖動態接觸面積大,廢石混入量大,放礦方式及采場結構參數的合理性直接影響貧化率和回收率。

當前采用無底柱分段崩落法開采的礦山普遍采用大斷面結構參數,東北大學任鳳玉教授所著的《隨機介質放礦理論及其應用》-書針對漏口半徑與放出量關系進行了專門研究,見表1。

根據表1中數據分析來看,隨著放礦斷面的不斷加大,沿進路方向出礦的有效流動寬度逐漸變小,垂直進路方向的有效流動寬度不斷變大。進路斷面尺寸越大,散體流動規律的受影響程度越顯著。

從圖1可見,隨著放礦斷面的增大,散體在流軸附近的移動強度變慢,遠離流軸的散體流動強度變大。而且層面高度越小,虛、實線的差異也越來越大,表明放礦斷面對散體的影響程度越來越大。

根據散體移動概率密度函數,可得放出口顯著影響高度計算式,見式(1)。

綜合分析來看,通過增大放礦斷面尺寸和進行全斷面均勻放礦,礦石層移動條件可得到明顯改善,礦石放出量可顯著增加。而且礦石層高度越大,增大量的絕對值將越大,礦石層高度越小,相對值的增大量越大。因此,優化放礦進路斷面設計并加強放礦管理,以此增加放礦口有效流動范圍,放礦效果可得到明顯改善。

2 采場結構參數確定

影響無底柱分段崩落法放礦的采場結構參數主要有分段高度、崩礦步距和進路間距,同時為獲得較低的損失貧化,放礦進路的斷面尺寸是影響因素之一。

2.1進路斷面

放出口參數對放出漏斗的影響與放出體所在位置有關,又與放出體體積大小有關,此外還受散體流動性質以及放出口速度分布影響,隨放礦工作的進行,散體顆粒不斷下移,最終達到放出口位置,放出體方程見式(2)。

動跡線形態見圖2。

隨放出口加大,近漏口部位顆粒移動跡線斜率變大,放出體下部寬度變大。

基于散體移動規律研究并通過大斷面物理模擬實驗,同時考慮生產設備和生產投資,通過對4m×3m、5m×3m、6m×3m斷面進行放礦試驗研究,根據出礦口斷面尺寸及放礦順序綜合進行24組實驗,實驗采用等量均勻順序放礦和兩端等量放礦兩種放礦順序進行。試驗表明6m×3m斷面更有利于控制礦石的損失貧化,同時綜合考慮出礦設備對斷面尺寸的要求,確定進路斷面尺寸為6m×3m。此外,實驗表明減小出礦進路與礦體下盤的距離是減小礦石損失、提高礦石總回收率的有效措施。

2.2 (中)分段高度

無底柱分段崩落法常規設計中段高度為100~120m,分段高度15~30m,進路間距10~25m。當前應用無底柱分段崩落法的礦山,特別是一些大型新建礦山,正向大分段高度和大進路間距的方向發展。針對Surda銅礦走向長度(800m)、礦體厚度(水平厚度80m)特點,結合礦山建設規模和擬采用的中深孔鑿巖設備,初步確定中段高度100m,分段高度20m。

2.3進路間距

進路間距根據式(3)確定。

經計算,進路合理間距為19. 4~22. 4m,取20m。

2.4崩礦步距

單從崩礦步距本身來講,其不受采場其他參數影響,但不同的崩礦步距對礦山的生產影響較大。但如果采用的崩礦步距太小,邊孔易被埋;而如果采用的步距過大,廢石會提前進入放出體的橢球體中,造成上分段礦石損失較大。根據前述確定的分段高度和進路間距,針對不同的崩礦步距進行物理實驗。

2.5實驗方案

結合采掘設備確定進路斷面尺寸6mX 3m,考慮建設規模及擬采用的中深孔鑿巖設備,分段高度和進路間距均為20m,在此基礎上,針對3~3.5m(變化幅度0. 1m)崩礦步距進行物理放礦實驗。

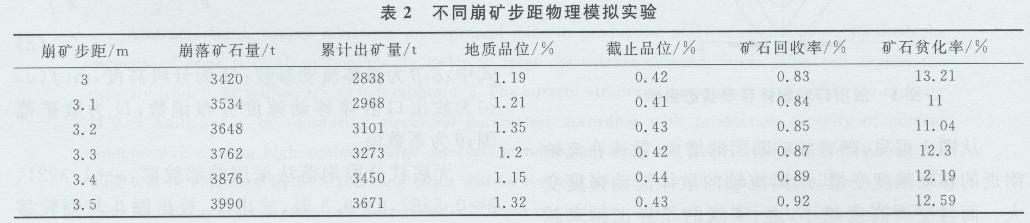

實驗在崩礦步距變化幅度0. 1m范圍內分6種情況進行,由于實驗室不可能進行崩礦實驗,因此采用插板進行崩礦步距控制,實驗結果見表2。

通過表2可見,隨崩礦步距的加大,礦石回收率明顯提高。綜合考慮生產效率、爆轟沖擊波影響等因素,選取崩礦步距3. 5m。

3效果分析

1)通過采場參數優化,特別是加大崩礦步距,單一進路回采每次崩礦量可達3990t,相比采用1. 8m崩礦步距時單次崩礦量提高94%。

2)由于加大了崩礦步距,相當于最小抵抗線1. 8m的前提下每次崩落兩排炮孔,減少了大型鑿巖設備的移動頻率,從而有效提高了設備的工作效率。

3)每次崩落兩排炮孔,與1. 8m崩礦步距相比等于減少了50%的爆破次數,相應減少了每次爆破后的排煙通風次數,提高了礦山通風效果、降低了局扇風機能耗。

4)采用高分段、大間距礦塊參數,礦石回收率提高約9%,優化后的結構參數可提高礦山年經濟效益1.5億元。

上一篇:中國鉍供需形勢分析及對策建議

下一篇:返回列表