含煤系高嶺土煤泥的沉降實驗研究

王會平1,張鴻波1,王云婷2,阮興福1

(1.黑龍江科技大學礦業工程學院,黑龍江哈爾濱150027;2.中國礦業大學(北京)化學與環境工程學院,北京100083)

摘要:根據煤系高嶺土煤泥的礦物組成和性質分析,對影響沉降的因素進行試驗。結果表明:煤泥中含有大量黏土類礦物,粒度較細,<0. 045mm含量可達41. 50%,灰分為50. 35%,對影響沉降因素的分析可知,凝聚劑與絮凝劑配合使用,有機藥劑采用APAM,無機藥劑為CaCl2,用量為每噸于煤泥加入CaCl2 40kg/t、APAM200g/t,其沉降效果較好;試驗中樣品在pH值由酸性調整為弱堿性至堿性條件下,沉降速度加快,加入凝聚劑后,煤泥水中的陽離子濃度增加使電動電位降低,煤泥水硬度增加,煤系高嶺土煤泥的沉降效果得到明顯改善。

關鍵詞:煤系高嶺土;沉降;絮凝;凝聚

中圖分類號:TD94文章編號:1004-4051(2016)06-0114-04

對于采用濕法分選的選煤廠來說,經重選作業后會產生大量的煤泥水,煤泥水系統是實現洗水閉路循環的關鍵環節。煤泥水系統運行狀況的好壞直接影響到分選設備的分選效果、重介質消耗等指標。當煤泥水系統嚴重惡化時,會導致整個選煤系統無法正常運行甚至停產。許多學者都對煤泥水進行研究,分析影響煤泥水沉降的因素。蓋春燕對高泥化煤泥水特性與處理工藝進行研究,認為藥劑種類和用量等因素對煤泥水沉降影響較大;張明青等分析了煤泥水中Ca2+濃度、水質硬度和黏土類型對煤泥水絮凝沉降的影響;SABAH.E等對選煤廠尾礦的絮凝效果進行評價。對含有煤系高嶺土煤泥水的沉降分析,相關文獻資料較少。高嶺土質軟、極易分散于水中,形成粒度極細的顆粒,并且長期保持懸浮狀態,導致煤系高嶺土型煤泥水極難沉降、極難處理。本文從含煤系高嶺土煤泥性質的分析人手,對影響煤系高嶺土煤泥的沉降因素進行研究,以期對選煤廠中含煤系高嶺土煤泥水的試驗和處理方法提供參考。

1試驗

1.1試驗材料與試劑

1)試樣的獲得與制備。試驗用煤樣來源為淮南某煤礦,經化驗得原煤灰分為25. 71%,通過篩分取-0.5mm煤泥進行浮選,浮選后煤泥精礦灰分為9. 78%,尾礦灰分為32. 20%。對浮選尾礦經過濾、干燥后,配制20g/L濃度的煤泥水。

2)試驗藥劑。使用的藥劑,將不同的凝聚劑和絮凝劑配合使用,確定能夠使煤系高嶺土煤泥沉降效果較好的凝聚劑和絮凝劑種類和用量。試驗中選用有機絮凝劑藥劑為陰離子聚丙烯酰胺( APAM),非離子聚丙烯酰胺(NPAM),陽離子聚丙烯酰胺(CPA Ml( WM800,+30%)),陽離子聚丙烯酰胺( CPAM2( MW800,+5%),聚氧化乙烯(PEO),聚丙烯酸鈉,殼聚糖;所配藥劑濃度均為0. 1%。無機凝聚劑為氯化鈣、聚合氯化鋁、氫氧化鈣、明礬;所配藥劑的濃度為0.1g/m L,藥劑為分析純。

1.2試驗方法

1)煤泥礦物組成與性質分析。取少量干燥后的浮選尾礦磨至-0. 074mm以下,采用X射線衍射(XRD)和X射線熒光光譜(XRF)對煤泥進行分析檢測,確定其礦物組成和化學成分。

2)粒度組成與灰分。試驗對浮選尾礦采用濕法篩分,篩分過程按照《煤炭篩分試驗方法( GB/T477-2008)》執行,采用標準套篩,并測定各粒級的灰分。

3)影響沉降因素分析。對煤泥水進行自然沉降和絮凝沉降試驗。觀察在自然沉降條件下煤泥水的沉降情況,同時對試樣進行絮凝沉降試驗。對不同pH值條件下的煤泥水進行試驗,分析煤泥水的沉降效果。試驗采用JS94G+微電泳儀測煤泥水的電動電位,測得樣品在未加任何藥劑煤泥的電動電位與添加藥劑后煤泥的電動電位的對比。

4)煤泥水上清液濁度分析。煤泥水上清液濁度分析采用實驗室用濁度儀進行測定。

2 結果與討論

2.1 煤泥物相與成分分析

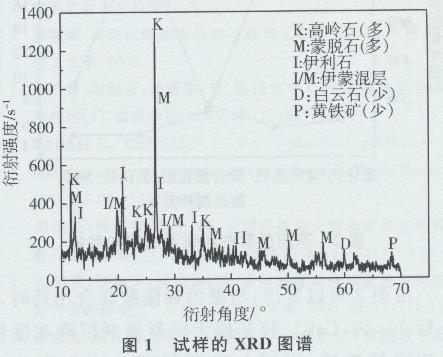

對煤泥樣品進行礦物組成分析與化學元素分析,其結果見圖1、表1。

由圖1可知煤泥中主要的礦物是高嶺石、蒙脫石、伊利石、伊蒙混層,還有少量的白云石和黃鐵礦。高嶺石和蒙脫石是煤泥水中存在的主要黏土礦物,遇水極易分散成微細顆粒,該顆粒比表面積大、親水性強、表面電負性強,因而顆粒間的靜電斥力大,并在煤泥水中形成穩定的分散懸浮體系,使煤泥水處理變得復雜,難于脫水、沉降。

2.2煤泥粒度組成分析

對樣品進行粒度組成分析,結果見表2。

由表2可知,<0. 045mm的細粒煤泥占41. 50%,灰分為50. 35%,并且隨著粒度的減小,灰分逐漸變大。而浮選尾礦的灰分為32. 20%,灰分較低,說明煤泥中的高灰細泥以極細顆粒懸浮于煤泥水中,形成細泥覆蓋,造成低灰分的煤粒沒有被浮選,導致一部分精煤仍存在于煤泥水中。而細粒煤泥含量高對煤泥水影響較大,能使煤泥水的許多性質發生急劇變化,不利于煤泥水澄清處理作業。

2.3藥劑對煤泥沉降的影響

2.3.1 凝聚劑種類對煤泥沉降的影響

試驗中在不添加任何藥劑自然沉降條件下,所配置的煤泥水在靜止放置48h后,用肉眼觀察,量筒上部分有少量固體物質下沉,但煤泥水表面仍然有微細顆粒懸浮在溶液中,自然沉降效果較差。選用不同的無機凝聚劑(氯化鈣、聚合氯化鋁、氯化鐵、氫氧化鈣、明礬)和所配制的陰離子聚丙烯酰胺APAM配合,藥劑用量為無機藥劑40kg/t,有機藥劑125 g/t。綜合考慮凝聚劑種類對該種煤泥水沉降的影響。結果見圖2。

由圖2可以看出,與聚丙烯酰胺聯合用藥時,靜止后30s內,CaCl2較其他無機凝聚劑沉降速度快,上清液較澄清,說明與聚丙烯酰胺聯合用藥時,CaCl2的效果較好。

2.3.2CaCI2與絮凝劑的聯合用藥效果試驗

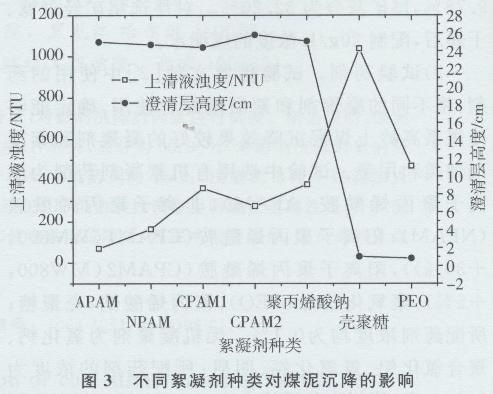

試驗中選用不同的絮凝劑(陰離子聚丙烯酰胺(APAM),聚氧化乙烯(PEO),非離子聚丙烯酰胺(NPAM),陽離子聚丙烯酰胺(CPAM1,MW800),陽離子聚丙烯酰胺( CPAM2,WM800),殼聚糖,聚丙烯酸鈉)與CaCl2配合使用,藥劑用量為CaCl2 40kg/t,有機絮凝劑用量為125g/t。觀察絮凝劑種類對煤系高嶺土煤泥沉降效果的影響。結果見圖3。

由圖3可知,在相同的20g/L的煤泥水濃度和在各藥劑適宜用量的情況下,各藥劑的絮凝效果不同,與其他絮凝劑相比,APAM具有最佳絮凝沉降效果,沉降速度較快和上層澄清液濁度最小;分子量MW為800,水解度為30%的陽離子聚丙烯酰胺CPAM1具有最快的沉降速度;沉降時間延長后APAM、聚氧化乙烯和殼聚糖具有較好的壓實程度。因此,與氯化鈣配合使用沉降效果較好的為APAM。

2.3.3藥劑用量試驗 .

通過上述兩組試驗確定沉降效果較好的藥劑為氯化鈣和有機絮凝劑APAM配合使用,應對在不同藥劑用量情況下煤泥沉降的效果進行試驗。結果見表3。

由表3可知,兩種藥劑配合使用時,藥劑用量不同,絮凝效果也不同。其中,兩種藥劑配合使用藥劑用量不同時,澄清層高度在30s內有一定差別,但相差不大,而上清液的澄清度相差較大,特別是CaCl2用量為40kg/t時,上清液澄清度較高,而APAM用量為200g/t時,上清液澄清度最好。實際生產中,由網絡所查數據,無水CaCl2價格為1200元/t,APAM價格為8000~13000元/t,根據該試驗中藥劑用量得處理每噸干煤泥所花費CaCl24.8元,APAM1.2~1.95元。因此,綜合考慮絮凝效果和實際生產中藥劑消耗產生的費用,認為CaCl2用量為40kg/t、APAM用量為200g/t時絮凝沉降效果較好。

2.4 pH值對煤泥水絮凝沉降的影響

試驗用pH試紙測得煤泥水和試驗用水的pH值均為5.6,呈酸性。不加Na OH溶液的煤泥水,自然沉降速度相對較慢,濁度較高,壓實程度較差。試驗中加入凝聚劑和絮凝劑后,再加入2mL的Na OH溶液的煤泥水,煤泥水的沉降速度明顯增快,濁度顯著降低,壓實程度提高。而在加入4mL的Na OH溶液的煤泥水中,pH值為8.5,當加入Na OH溶液搖晃后,不加CaCl2和APAM,煤泥水能夠迅速的自然沉降。由此可知,對于該種煤泥水及使用CaCl2和APAM混凝時,隨著煤泥水pH值增大,對沉降越有利。而對實際的現場生產來說,pH值為8.5的煤泥水堿性強,對設備的腐蝕也會有較大影響,同時pH值直接影響顆粒表面電性、電荷密度及藥劑的使用情況等,因此應該根據現場實際生產用水進行適當調節,即滿足實際生產需求,又能夠調節煤泥水的沉降效果。

2.5水質硬度對煤系高嶺土煤泥沉降效果的影響

通過試驗結果分析可知,試驗中添加氯化鈣40kg/t后,煤泥的沉降效果較好,用JS94G+微電泳儀測煤泥水的電動電位,電動電位值由原本未加藥劑時的- 20. 35mV降低到-8.9mV。這是由于煤泥水中添加適量的陽離子,如鈣離子,鎂離子,鋁離子后,可中和煤泥中高灰細泥表面的負電荷,降低電動電位,使煤泥顆粒間斥力減小,再添加適量絮凝劑后,煤泥沉降效果會明顯改善。

3結 論

1)對含煤系高嶺土煤泥進行XRD分析、XRF分析和篩分分析可知,煤泥中含有大量的黏土類礦物,粒度較細,<0. 045mm含量可達41. 50%,灰分為50. 35%,這些礦物在水中極易泥化,分散懸浮于煤泥水中,對煤泥水處理系統產生較大影響。

2)由煤泥水的絮凝試驗可知,有機藥劑絮凝效果較好的為APAM;無機藥劑絮凝效果較好的為CaCl2。用量試驗可知,CaCl2和APAM用量分別為40kg/t、APAM用量為200g/t時,煤泥的沉降效果較好。

3)試驗中將該含煤系高嶺土煤泥在pH值由酸性調整為弱堿性至堿性條件下,沉降效果有明顯改善,同時加入凝聚劑后,煤泥水中的陽離子濃度增加,電動電位降低,煤泥水的硬度增加,進一步促進了含煤系高嶺土煤泥的沉降。

下一篇:返回列表