基于井下水力壓裂強化抽采瓦斯技術應用研究

周玉軍

(河南工業和信息化職業學院資源環境系,河南省焦作市,454000)

摘要 針對車集煤礦煤層透氣性較差,采用常規的抽采方法抽采效率低的問題,在2706上巷車場進行了水力壓裂卸壓增透強化抽采瓦斯現場試驗,考察壓裂前后瓦斯參數的變化。試驗結果表明:壓裂前的煤層透氣性系數為0.5822m2/(MPa2.d),壓裂后為7. 3030m2/(MPa2.d),提高了12倍以上,使鉆孔瓦斯流量衰減系數大大減小,通過分析對比,水力壓裂使車集煤礦由難抽煤層變為可抽煤層,大大減弱及消除了煤與瓦斯的突出危險性。

關鍵詞 瓦斯抽采 水力壓裂 壓裂機理 卸壓增透 效果對比 中圖分類號 TD713. 34

目前我國大多數礦井煤層屬低滲透性、高吸附性的難以抽采煤層,為安全生產就必須采取有效措施增加煤層透氣性,本文采用井下鉆孔水力壓裂對煤層卸壓和增透,降低煤層中的瓦斯含量及瓦斯壓力,使煤層的瓦斯潛能得以緩解,煤體塑性增加,提高煤層瓦斯解吸的啟動瓦斯壓力梯度,瓦斯放散初速度大大降低,消除和減弱煤與瓦斯的突出危險性。

水力壓裂強化抽采瓦斯依靠高壓水作為介質,注水壓力大于煤層破碎壓力時將在煤層中形成裂縫,使煤層原有的裂隙與壓裂形成的裂隙擴展延伸,形成貫通的裂隙網絡,增大煤層透氣性。

1 工作面概況

車集煤礦為高瓦斯礦井,局部煤層區域具有突出危險性。27采區二2煤層結構簡單,屬較穩定煤層,厚度在0. 42~8. 86 m,平均煤厚3.33 m,直接頂為砂質泥巖,平均厚度為0. 93 m,老頂為中粒砂巖,平均厚度為9.15 m,底板為細粒砂巖,平均厚度為8. 49 m。巷道的底板標高- 711.6 m,地面標高+31 m,煤層埋深742.6 m,此處的相對瓦斯涌出量最高達到12. 76m2/t,絕對瓦斯涌出量最高達到4. 31 m3/min。在27采區進行巷道掘進過程中瓦斯經常超限,煤層透氣性較差,抽放半徑為0. 75m,打鉆過程中瓦斯也經常超限,為此采取一種水力化強化增透瓦斯的技術來解決這一問題。

2 水力壓裂設計及施工

2.1 壓裂設備

水力壓裂裝備由HTB500型高壓注水壓裂泵組和QJZ系列礦用隔爆兼本質安全型真空電磁起動器組成。HTB500型高壓注水壓裂泵組體積相對較小,泵以防爆型電機為泵體提供動力,共計6個檔位(空檔、1~5檔),不同的檔位注水壓力及排量不同,對不同的煤儲層適用性較好,可以滿足不同孔隙特性及不同煤巖力學性質的煤巖要求。

2.2鉆孔設計

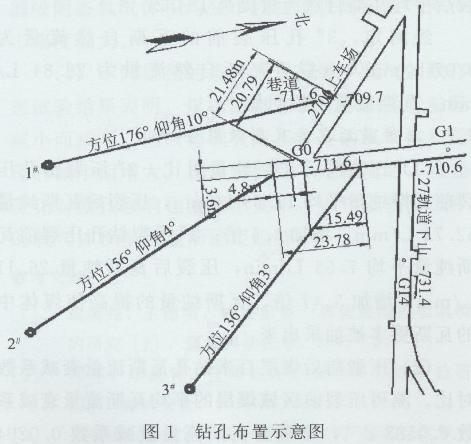

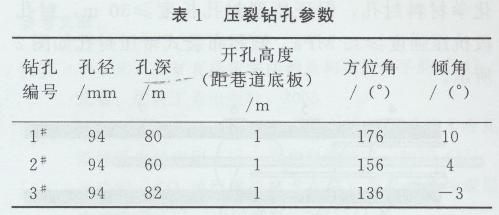

通過井下實地考察并結合參數測試結果及現場施工條件,選定2706上巷作為井下鉆孔水力壓裂的試驗地點。本次壓裂共設計3個壓裂鉆孔。壓裂鉆孔長度主要影響因素在于鉆機的鉆進能力和壓裂的影響范圍,盡可能在壓裂后煤層區域不留瓦斯抽放空白帶,在條件允許下盡量施工長鉆孔,以實現大循環作業和區域消突。壓裂鉆孔布置如圖1所示,壓裂鉆孔參數情況見表1。

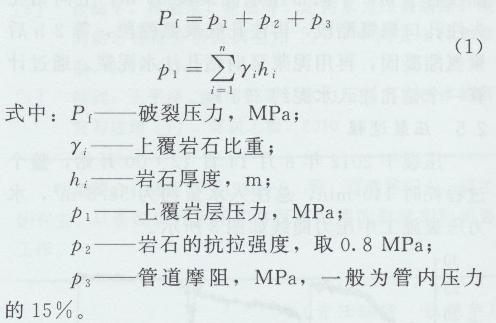

2.3 破裂壓力計算

高壓水進入煤層后產生的破裂壓力Pf由上覆巖層的壓力p1、巖石的抗拉強度P2及管道的摩擦阻力p33部分組成。煤層的破碎壓力主要取決于煤層孔隙-裂隙的發育程度、埋藏深度及煤體的強度等因素影響,確定破裂壓力的計算公式:

1#鉆孔由于出現塌孔未進行實時壓裂。

2#鉆孔在半煤巖中鉆進,煤中鉆進深度21 m,巖層鉆進深度39 m,底板多為砂質泥巖

(抗拉強度3. 77MPa)及細砂巖(抗拉強度8. 80 M Pa),孔深60 m,封孔135 m,孔內壓裂管下至55 m處。經計算2#壓裂孔的破裂壓力Pf=28. 86 M Pa,考慮到管路彎折損失,預計Pf=30~33 M Pa。

3#鉆孔在全煤層中鉆進,實際鉆孔深為82 m,封孔30 m,孔內壓裂管下至60 m。壓裂地點的上覆巖石厚度為730 m、比重25 k N/m3,二2煤層的抗拉強度為0. 26 M Pa。經計算3#壓裂孔的破裂壓力Pf=21. 78 M Pa,考慮到管路彎折損失,預計Pf=22~25 M Pa。

2.4 封孔

壓裂鉆孔的封孔為本次壓裂的關鍵,封孔的好壞直接決定本次壓裂的成功與否,封孔深度過淺導致壓裂水從煤層壁面的裂隙漏出及壓裂鉆孔漏水,封孔深度過深則增加了封孔的難度及費用,還會使封孔段部分煤段得不到卸壓。壓裂鉆孔使用高強度化學材料封孔,保證壓裂封孔長度≥30 m,封孔段抗壓強度≥35 M Pa。傾斜布袋式帶壓封孔如圖2所示。

此次壓裂封孔段長度40 m,孔口與孔底聚氨酯段各2m,中間帶壓水泥漿段36 m,上向鉆孔先注孔口聚氨酯段,再注孔底聚氨酯段,等2 h后聚氨酯凝固,再用泥漿泵向鉆孔注水泥漿。通過計算一個鉆孔注入水泥約375 kg。

2.5壓裂過程

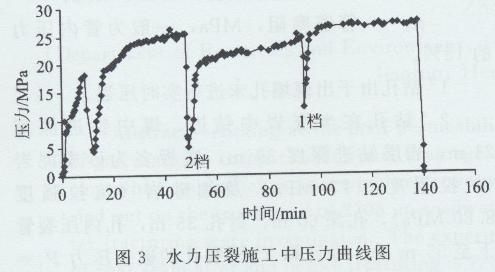

壓裂于2012年8月14日12:00開始,整個過程耗時140 min,總注入水量約為58.8m3,水力壓裂施工中壓力曲線如圖3所示。

確認泵運轉正常后打開供水閥門,切換至1檔位,對壓裂孔進行洗孔作業;到49 s時,壓力表迅速上升,說明高壓水已經充滿壓裂孔空間和高壓軟膠管,進行9 min時壓力持續平穩增加,此時壓裂泵機體出現漏水,嚴重影響了泵組的壓裂能力和壓力數據的準確性,之后的壓力降低屬人為泄壓,進行泵組的維修;到50 min切換至2檔位,進行大流量高壓水注入,90 min出現一個短暫的憋壓狀態,壓力由23.6 M Pa上升至25.8 M Pa,壓差為2.2 M Pa;約2 min后壓力下降至24.1 M Pa,表明此時煤層中部分裂隙已經被沖開;到94 min切換至1檔位,進行低流量高壓注水,數據表壓力持續維持在27 M Pa左右,機械表壓力為32 M Pa左右,到140 min停泵,期間沒有出現大的壓力波動,這段時間為裂隙的延伸過程;停泵40 min后壓裂孔中大量水外排,持續幾個小時,水中夾雜著煤塊和巖塊流出,~表明煤層和巖層部分被壓開及壓裂孔周圍煤巖體形成了彈性或塑形狀態。

3水力壓裂效果考察

3.1 壓裂前后瓦斯流量效果分析

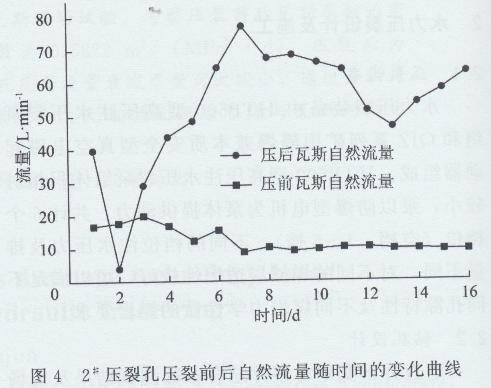

現場實測壓裂前后瓦斯自然流量情況,壓裂前及壓裂后瓦斯自然流量各測16d,2#壓裂孔壓裂前后自然流量隨時間的變化如圖4所示。

從圖4可以看出,2#孔壓裂前的瓦斯自然流量起始為19.16 L/min,最高自然流量達到20. 27L/min,最低流量達到9.08 L/min,平均瓦斯自然流量達到12. 45 L/min;進行水力壓裂后,起始瓦斯自然流量為39. 66 L/min,最大瓦斯自然流量達到77. 45 L/min,平均達到了53.10 L/min。壓裂后平均瓦斯自然流量提高了4. 27倍。

經測定,3#孔壓裂前的瓦斯自然流量為8. 07 L/min,壓裂后瓦斯自然流量為28. 84L/

min,瓦斯流量增幅明顯。

3.2壓裂前后其他瓦斯效果分析

(1)壓裂前后瓦斯純量對比。2#壓裂鉆孔壓裂前瓦斯純量平均11. 69 L/min,壓裂后瓦斯純量52. 71 L/min,增加4.5倍;3#壓裂鉆孔壓裂前瓦斯純量平均7. 53 L/min,壓裂后瓦斯純量26.11 L/min,增加3.47倍,瓦斯純量的提高使煤體中的瓦斯更多被抽采出來。

(2)壓裂前后煤層百米鉆孔瓦斯流量衰減系數對比。測得壓裂前區域煤層的平均瓦斯流量衰減系數0. 0583 d-1,壓裂后瓦斯流量衰減系數0.0204d-1,壓裂以后鉆孔的抽采難易程度發生了很大變化,壓裂前抽放類型為難以抽放煤層,采用水力壓裂增透措施后抽放類型為可以抽放煤層,鉆孔流量衰減系數的減小,可以大大增加鉆孔的極限排放瓦斯量,為即將準備的工作面回采降低突出危險性。

(3)壓裂前后煤層透氣性對比。壓裂前的煤層透氣性系數為0. 5822m2/(MPa2.d),壓裂后的煤層透氣性系數為7. 3030 m2/(MPa2.d),比壓裂前提高了12倍以上,由難以抽放煤層變為可以抽放煤層。

4結論

此次壓裂注水壓力最高達到35 M Pa,在距2706上巷車場80 m遠的2713底抽巷錨索眼漏水,此處的煤壁掛有水珠且潤濕,說明此次壓裂波及這條巷道,壓裂影響范圍大,在這個范圍內都有大量的裂隙產生,使煤體大范圍的卸壓。

通過水力壓裂產生裂隙將煤層裂隙網絡貫通,增加瓦斯流通的通道,煤層透氣性大大增加,百米瓦斯流量衰減系數大大降低,使煤層由難抽煤體變為可抽煤體,對壓裂段的煤體實施常規瓦斯抽采孔,進一步降低瓦斯壓力和含量,平衡了地應力分布,一定程度上消除了突出隱患。

下一篇:返回列表