高酸重質原油脫鈣技術工業應用研究

丁秋煒*,王素芳,于曉微,李志元,林 蓓,張艷芳,滕厚開

(中海油天津化工研究設計院有限公司,天津300131)

摘要:通過在實驗室的間歇和連續原油脫鈣評價實驗,考察了自主研發的原油脫鈣劑針對高酸重質新疆管輸原油的脫鈣效果,并在某煉廠550萬t/a常減壓電脫鹽裝置上進行了工業化試驗。實驗室評價結果表明,當脫鈣劑加量與原油中鈣元素含量的質量比達到4.0時,原油脫鈣率達到70%以上。工業化試驗結果表明,當劑鈣質量比為4.0時,原油脫鈣率達到73. 5%;隨著脫鈣劑的加入及加量的增大,減四線油、渣油鈣含量及石油焦灰分顯著降低,焦化加熱爐結焦趨勢變緩;同時,脫鈣劑沒有影響電脫鹽裝置原油脫鹽脫水效果,也沒有增加電脫外排污水的處理難度。

關鍵詞:原油脫鈣劑;工業脫鈣試驗;電脫鹽;石油焦

中圖分類號:TE625 文章編號:0253 - 4320(2016) 06 - 0165 - 04

DOI:10. 16606/j. cnki. issn 0253 - 4320. 2016. 06. 040

高酸重質原油一般是指酸值、重金屬含量、膠質瀝青質含量高,密度黏度大的原油,是典型的劣質原油,但由于其價格低廉,對煉油企業仍然具有極大的吸引力。加工高酸重質原油存在的問題主要集中在常減壓裝置,這其中除了需要解決設備的高溫腐蝕問題外,如何有效地降低該類原油中的金屬雜質含量,尤其是鈣含量,從而盡量避免下游加氫裂化、催化裂化等工藝催化劑的中毒甚至永久失活,以及石油焦灰分超標,保證煉油企業的長期穩定運行,更是亟需攻克的關鍵問題。

某煉油廠550萬t/a常減壓裝置專用于加工高酸重質的新疆管輸原油,主要的產品包括直餾汽柴油、焦化汽柴油和石油焦。由于原油的鈣含量比較高,導致石油焦的灰分增加,達不到生產優質石油焦產品的設計要求,只能作為廉價的產品出售,使企業的經濟效益受到損失。

為了解決該煉油廠加工高酸重質原油的過程中,因為原油鈣含量高而出現的問題,并為電脫鹽裝置優化提供可靠的技術數據,中海油天津化工研究設計院與該煉油廠技術部門合作,由天津院開發新型高效高酸重質原油脫鈣劑。本文中主要介紹脫鈣劑在實驗室的評價效果和在該煉廠550萬t/a常減壓裝置上的應用情況。

1 實驗

1.1實驗原料

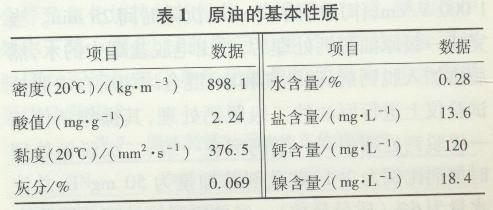

實驗中使用的原料油為新疆管輸原油,其性質見表1。從表1可以看出該類原油密度、黏度較大,酸值較高,金屬含量尤其是鈣含量高。

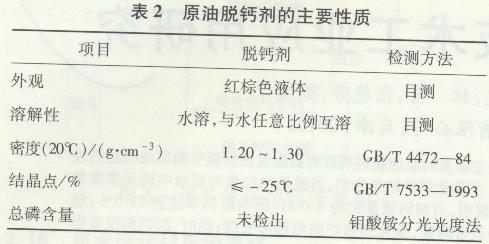

原油脫鈣劑的主要性質見表2。

1.2儀器

全自動破乳劑及電脫鹽性能試驗儀,DPY -2E,江蘇姜堰市分析儀器廠;動態電脫水(鹽)試驗裝置,JDY -1A,江蘇姜堰市分析儀器廠;電感耦合等離子體發射光譜儀,Prodigy,美國Leeman Labs公司。

1.3脫鈣劑作用原理

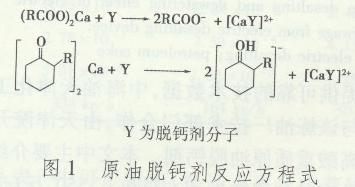

原油中的有機鈣鹽在油水界面存在一定的電離平衡,當原油脫鈣劑經加藥系統和油水混合器進入到電脫鹽裝置時,脫鈣劑的分子以絡合、螯合或置換的方式與鈣離子形成水溶性的化合物,發生類似復分解反應,使鈣離子從油相轉移到水相中,隨脫水排出,達到脫鈣目的。

1.4靜態間歇脫鈣實驗過程

取原料油40 g,預熱至100 ℃,與預熱到80℃的原油脫鈣劑、破乳劑、水(取自現場電脫注水)一起混合均勻。將油樣、藥劑與水的混合樣品加入模擬電脫鹽罐中,在DPY -2E電脫鹽試驗儀上進行原油脫鈣的一級處理,操作條件為:實驗溫度120℃;弱電場強度500 V/cm,作用時間5 min;強電場強度1 000 V/cm,作用時間10 min;沉降時間25 min。當完成一級原油脫鈣處理后,放出電脫鹽罐中的水,然后再加入脫鈣劑、破乳劑和水,混合均勻后在電脫鹽試驗儀上進行原油的二級脫鈣處理,其操作條件與一級脫鈣處理相同。脫鈣劑在一級、二級脫鈣處理時加劑比例為2:1,破乳劑總加量為50 mg/L,總注水量為6%(質量分數)。經兩級脫鈣處理并脫除水分的油樣為脫鈣原油樣品,用等離子體發射光譜(ICP)測定原油鈣含量,計算脫鈣率。

1.5 動態連續脫鈣實驗過程

采用JDY-1A動態模擬電脫鹽實驗裝置進行原油動態連續脫鈣實驗,共兩級電脫鹽。具體的實驗條件為:原料油流速3 kg/h,每級電脫注水率3%.每級破乳劑加量為25 mg/L,電脫溫度120℃,電場強度1 400 V/cm,-級混合強度800 r/min,二級混合強度1 000 r/min。每2h取樣1次,用等離子體發射光譜(ICP)測定原油鈣含量,計算脫鈣率。

1.6工業化脫鈣試驗過程

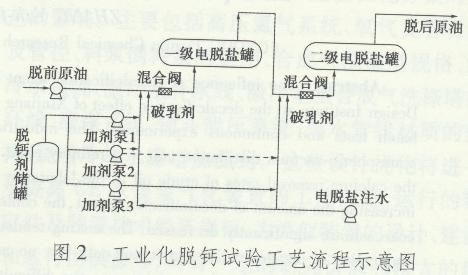

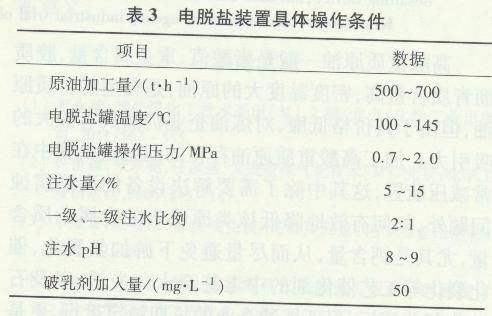

在某煉油廠550萬t/a常減壓電脫鹽裝置上對天津院自主研發的原油脫鈣劑進行了為期1個月的原油脫鈣工業化試驗。現場裝置為兩級電脫鹽工藝,工藝流程示意圖如圖2所示,電脫鹽裝置具體的操作條件見表3。

2結果與討論

2.1 靜態間歇脫鈣實驗結果

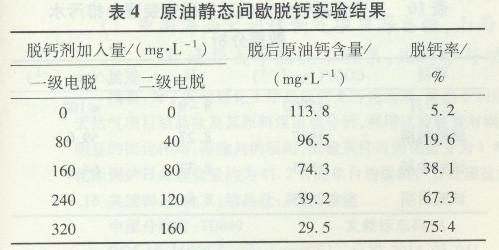

在實驗室應用DPY -2E型電脫鹽性能試驗儀評價了原油脫鈣劑對新疆管輸原油的脫鈣效果,實驗結果見表4。

從表4的數據可以看出,在不加脫鈣劑時,原油中鈣元素的脫除率僅為5. 2%,幾乎沒有脫鈣效果,隨著脫鈣劑的加入及加量的增大,原油脫鈣率升高,當脫鈣劑加量為480 mg/L(一級電脫加量為320 mg/L,二級加量為160 mg/L),即脫鈣劑加量與原油中鈣元素含量的質量比達到4.0時,原油脫鈣率達到了75. 4%,該指標滿足某煉油廠550萬t/a常減壓電脫鹽裝置,在相同藥劑加量時,原油脫鈣率應達到70%的技術要求。

2.2動態連續脫鈣實驗結果

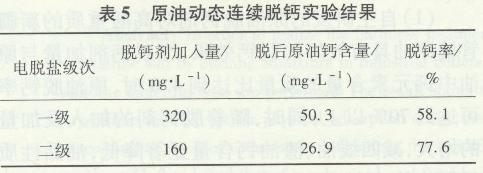

應用JDY -1A動態模擬電脫鹽實驗裝置考察了原油脫鈣劑對新疆管輸原油的脫鈣效果,脫鈣劑加量與原油中鈣元素含量的質量比為4.0,破乳劑加入量為每級25 mg/L,注水率每級6%,實驗結果見表5。

從表5的數據可以看出,原油動態連續脫鈣實驗驗證了靜態實驗的結果,脫鈣劑總加量與原油中鈣元素含量的質量比達到4.0時,二級電脫鹽脫鈣率達到了77. 6%。

2.3 工業化脫鈣試驗結果

2.3.1 原油脫鈣效果

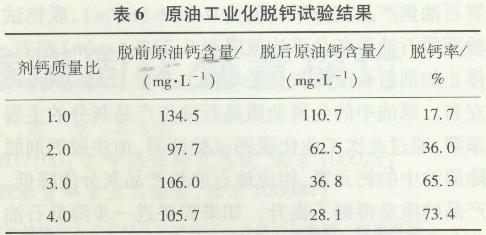

在某煉油廠550萬t/a常減壓電脫鹽裝置上進行了為期1個月的原油脫鈣工業化試驗,根據實驗室靜態間歇和動態連續脫鈣實驗的結果,分別選用了4種脫鈣劑加量與原油中鈣元素含量的質量比例,即1.0、2.0、3.0、4.0,脫鈣劑在一級及二級電脫的分配比例為2:1,試驗期間對脫鈣處理前后原油中的金屬鈣含量分別進行了測定,原油脫鈣工業化試驗結果見表6。

從表6的數據可以看出,隨著脫鈣劑加量的增大,原油脫鈣率升高,當脫鈣劑加量與原油中鈣元素含量的質量比達到4.0時,原油脫鈣率達到73.5%,工業化脫鈣試驗結果與實驗室靜態間歇及動態連續脫鈣實驗結果基本一致。

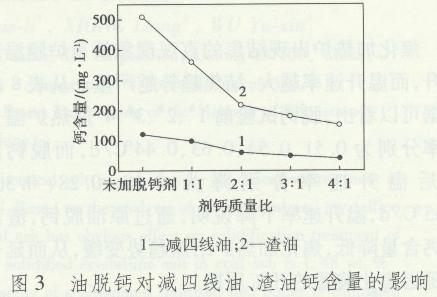

2.3.2原油脫鈣對減四線油、渣油鈣含量的影響

該煉廠常減壓裝置生產的減四線油和渣油可以作為催化裂化及催化加氫的原料油,而油品中鈣含量過高會使相關工藝催化劑失活、中毒。因此,試驗期間考察了電脫鹽裝置原油脫鈣對減四線油、渣油鈣含量的影響,相關數據見圖3。

從圖3可以看出,隨著脫鈣劑的加入及加量的增大,減四線油鈣含量從120 mg/L以上降至50 mg/L以下,而渣油鈣含量從500 mg/L以上降至150 mg/L左右,油品鈣含量明顯降低,油品性質得到改善,有利于后續催化裂化及催化加氫工藝的長期穩定運行。

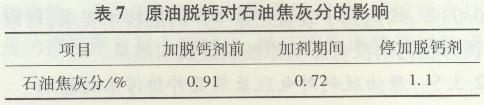

2.3.3 原油脫鈣對石油焦灰分及焦化加熱爐的影響

該煉廠焦化裝置以渣油為原料生產石油焦產品,灰分是石油焦產品的重要檢測指標,灰分主要來源于渣油中鈣等金屬雜質;同時,渣油鈣含量過高還會導致焦化加熱爐的結焦、結垢現象加重,使加熱爐效率下降。因此,試驗期間考察了電脫鹽裝置原油脫鈣對石油焦灰分及焦化加熱爐的影響,相關數據見表7及表8。

從表7的數據可以看出,加注脫鈣劑前焦化裝置石油焦產品灰分平均值為0. 91%( m/m),脫鈣試驗期間石油焦灰分平均值降至0. 72%( m/m)左右,停止加劑后石油焦灰分平均值上升至1.1%(m/m)左右。原油中的金屬雜質是石油焦產品灰分的主要來源,通過此次工業化脫鈣試驗證明,加注脫鈣劑脫除原油中的鈣元素,相應地石油焦產品灰分值降低,產品的質量得到了提升。如果需要進一步降低石油焦灰分值,可以繼續提高脫鈣劑加量,或者輔以其他的技術方案,比如焦化裝置摻煉一定比例品質較高的原料油。

焦化加熱爐出現結焦的直觀現象就是爐膛溫度上升,而溫升速率越大,結焦趨勢越嚴重。從表8的數據可以看出,脫鈣試驗前1#、2#、3#、4#加熱爐溫升速率分別為0. 51、0.54、0.63、0.44℃/d,而脫鈣試驗后溫升速率分別降為0. 18、0.28、0.36、0. 35℃/d,溫升速率下降說明,通過原油脫鈣,渣油中鈣含量降低,焦化加熱爐結焦趨勢變緩,從而延長了延遲焦化裝置的開工周期。

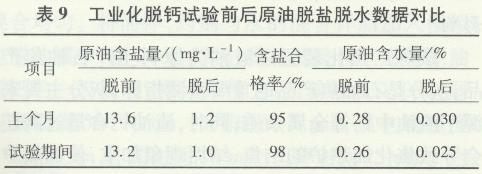

2.3.4脫鈣劑對原油脫鹽脫水的影響

原油脫鈣工業化試驗期間,對脫鈣處理后原油的含鹽量、含水量分別進行了分析,從而考察脫鈣劑的加入對電脫鹽裝置脫鹽脫水效果的影響,將裝置正常生產時(以之前1個月為例)原油脫鹽脫水數據與工業化脫鈣試驗期間的分析數據進行對比,見表9。

從表9的數據可以看出,加注脫鈣劑后,電脫鹽裝置脫后原油的脫鹽合格率高于95%,含水率低于0. 03%,均達到了裝置正常生產時的技術要求,可以認為脫鈣劑沒有影響原油脫鹽脫水效果。

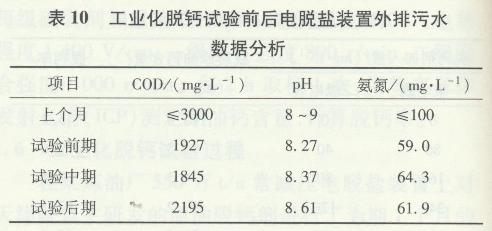

2.3.5 原油脫鈣對電脫鹽裝置外排污水的影響

原油脫鈣工業化試驗期間,對電脫鹽裝置外排污水的COD、pH、氨氮等關鍵指標進行了實時檢測,從而考察脫鈣劑的加入對電脫鹽排水的影響,將裝置正常生產時(以之前1個月為例)電脫排水水質數據與工業化脫鈣試驗期間的分析數據進行對比,見表10。

從表10的數據可以看出,加注脫鈣劑后,電脫鹽裝置外排污水的COD值為2 000 mg/L左右,氨氮為60 mg/L左右,均達到了裝置正常生產時的技術要求,可以認為脫鈣劑沒有增加電脫排水的處理難度。

3結論

(1)自主研發的原油脫鈣劑對高酸重質的新疆管輸原油具有較好的脫鈣效果,當脫鈣劑加量與原油中鈣元素含量的質量比達到4.0時,原油脫鈣率可達到70%以上;同時,隨著脫鈣劑的加入及加量的增大,減四線油、渣油鈣含量顯著降低,油品性質得到改善,有利于后續催化裂化及催化加氫工藝的長期穩定運行。

(2)加注脫鈣劑脫除原油中的鈣元素,相應地石油焦產品灰分降低,產品的質量得到了提升,并且焦化加熱爐結焦趨勢變緩,從而延長了延遲焦化裝置的開工周期。

(3)脫鈣劑的加注沒有影響電脫鹽裝置原油脫鹽脫水效果,也沒有增加外排污水的處理難度。