干孔鉆進無水法灌注混凝土施工工藝在南水北調中線干渠邯鄲市段青蘭渡槽工程中的應用

李海民

(河北省水利工程局,河北石家莊050021)(水利建設與管理)

【摘要】 干孔鉆進無水法灌注混凝土施工工藝,采用旋挖鉆鉆孔,清孔后無水法灌注混凝土,無須泥漿護壁,且成樁質量可靠、可大幅度節約工期和工程成本,值得加以推廣和應用。

【關鍵詞】 干孔鉆進;無水法;灌注樁

中圖分類號:TV544 文章編號:1005-4774( 2016) 06-0001-05

1前言

南水北調中線干渠邯鄲市段青蘭渡槽工程的地質覆蓋層主要為人工填土、黏土巖、泥質粉砂巖、細砂、粉砂等多層結構,以黏土巖為主。黏土巖單層厚度一般5~ 20m,泥質粉砂巖單層厚度0.5~6.1m,粉細砂(局部中砂)層單層厚度1.1~7. 3m。場區位于邯鄲市漏斗區,地下水埋深在50m以下,少量孔隙水,含水層為粉細砂層,場區無地表水。該工程鉆孔灌注樁采用干孔作業鉆進工藝。干孔作業鉆進施工采用旋挖鉆實施鉆孔,采用無水法灌注混凝土,無須泥漿護壁,可大幅度節約工期和工程成本,并且成樁質量可靠。

2 施工工藝及實施要求

2.1施工工藝

干孔無水灌注樁施工工藝流程見下頁圖。

2.2具體實施步驟與要求

2. 2.1 地質勘驗及樁位點的確認

鉆孔前施放樁位點,放樣后四周設護樁并復測,誤差控制在10mm以內,確定是否有障礙物,監理驗收合格后進行成孔施工。

2.2.2埋設護筒

根據樁位點設置護筒,采用旋挖鉆機靜壓法來完成,護筒與坑壁之間應用黏土填實。首先正確就位鉆機,使機體垂直度、鉆桿垂直度和樁位鋼筋籠中心三線合一,然后在鉆桿頂部帶好筒式鉆頭,再用吊車吊起護筒并正確就位,用旋挖鉆桿將其垂直壓入土體中。并使護筒中心與樁位中心重合,埋設深度1. 5m,高出地面20~ 30cm。

2.2.3干孔作業鉆進

a.鉆機就位及檢查。鉆機就位前對原樁位進行復核,樁位偏差小于10mm,并用“+”字線定位,然后進行鉆機就位。鉆機就位要求:鉆機保持平穩,不發生傾斜、位移,鉆頭對準孔位開啟電機進行開孔。

b.鉆孔施工。按試樁確定的施工參數進行鉆進施工,并作好相應成孔記錄。根據地質情況控制進尺速度:由硬地層鉆到軟地層時,可適當加快鉆進速度;反之,要減速慢進;在易縮徑的地層中,應適當增加掃孔次數,防止縮徑;對硬塑層采用快轉速鉆進,以提高鉆進效率;砂層則采用慢轉速慢鉆進。

硬地層鉆進,可換用小直徑筒形齒狀鉆斗,先鉆一小孔,然后再用鉆斗擴孔鉆進,也可換用短螺旋鉆進,然后再下鉆斗撈渣;在砂礫、砂卵、卵石地層中鉆進時,為保護孔壁穩定,可事先向孔內投入適量黏土球,下入孔內的鉆頭,其底盤進渣口必須裝閉合閥板,以防提鉆時砂礫石從底部漏落孔內。

終孔后應清除護壁上的泥土和孔底殘渣、積水,孔底沉渣厚度不大于100mm,確認達到要求后,報請監理工程師進行隱蔽工程驗收,驗收合格后,盡快進行鉆機移位,開始澆灌混凝土。

2.2.4 吊放鋼筋籠

鋼筋采用剝肋直螺紋連接,為保證接頭套絲質量,鋼筋采用剪切機下料,剝肋滾壓直螺紋機加工絲頭,使用螺紋環規進行檢測,用力矩扳手擰緊。接頭質量、性能符合I級接頭的要求,制作好的絲頭要用鋼筋保護帽保護,防止螺紋被碰傷或被污物污染。主筋保護層50mm,用鋼筋耳控制,允許偏差±20mm,要確保鋼筋籠居于鉆孔中間,既可避免籠體碰撞孔壁,又可保證混凝土保護層均勻且鋼筋籠在樁體內的位置正確。鋼筋籠易分兩截制作,現場焊接連接。

鋼筋籠起吊及運輸過程中,應保證整體、平直起吊。鋼筋籠扶直過程中使用兩臺吊車,吊離地面后,利用重心偏移原理,通過起吊鋼絲繩在吊車鉤上的滑運并稍加人力控制,實現扶直,轉化為垂直起吊,以便入孔。鋼筋籠入孔時應輕放慢放,安裝完畢以后,必須立即固定,并復核籠頂標高。

2.2.5 無水混凝土灌注成樁

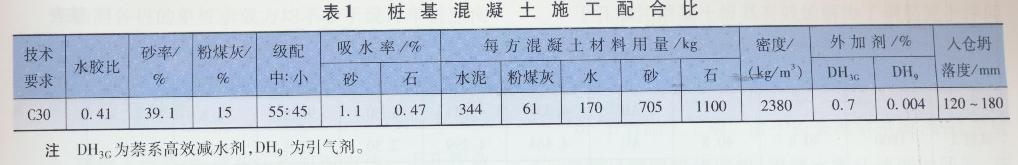

a.混凝土各組分的配比。混凝土各組分的配比如表1所列。

通過外加劑(減水劑、引氣劑)、膠結材料(水泥和礦物摻合料)和粗細骨料(中砂和碎石)的選擇、搭配和配合比設計,將混凝土的屈服應力減小到足以被自重產生的剪應力克服,使混凝土流動性增大,同時又具有足夠的塑性黏度,令骨料懸浮于水泥漿中,不出現離析和泌水問題,能夠借助灌注樁導管埋深混凝土的壓力達到自密實。摻加適量礦物摻合料(粉煤灰)調節混凝土的流變性能,提高塑性黏度與拌和物中的漿固比,改善混凝土和易性與勻質性,并減少粗細骨料顆粒之間的摩擦力,提高混凝土的通阻能力。

適當增加砂率和控制粗骨料粒徑不大于40mm,以減少遇到阻力時漿骨分離的可能性,增加拌和物的抗離析穩定性。

b.混凝土灌注采用導管法。導管的直徑、規格要與孔徑適應,一般采用卡口式接頭,直徑300mm、壁厚10mm的導管,每節管長2m。導管在吊入孔內時,其位置要居中、軸線順直,穩步沉放,防止卡掛鋼筋骨架和碰撞孔壁。

采用H250型拌和站拌和,8m3混凝土攪拌運輸車運輸混凝土至現場,直接倒入導管內灌注。灌注混凝土前,要對孔內進行二次清孔,確保孔內無積水。

灌注首批混凝土時,導管下口至孔底的距離控制在25~ 40cm,且使導管埋入混凝土的深度不小于1m。剪球灌注開始后,要連續進行,并盡可能地縮短拆除導管的間隔時間,一般不超過2. 5h;灌注過程中要經常用測深錘探測孔內混凝土面的位置,及時調整導管的埋深,導管埋深控制在3~6m。混凝土接近樁頂時,提高漏斗高度,保證漏斗距離設計樁頂高程不小于4m,吊斗傾倒混凝土,以保證混凝土的自密實。為確保樁頂質量,樁頂加灌0.5~ 1m高度。

3成樁質量檢測

3.1 超聲波檢測

現場檢測步驟具體如下:

a.將發射與接收聲波換能器通過深度標志分別置于兩根聲測管中的測點處。

b.發射與接收聲波換能器應以相同標高或保持固定高差同步升降,測點間距不宜大于250mm。

c.實時顯示和記錄接收信號的時程曲線,讀取聲時、首波峰值和周期值,宜同時顯示頻譜曲線及主頻值。

d.將多根聲測管以兩根為一個檢測剖面進行全組合,分別對所有檢測剖面完成檢測。

e.在樁身質量可疑的測點周圍,應加密測點,或采用斜測、扇形掃測進行復測,進一步確定樁身缺陷的位置和范圍。

f.同一根樁各檢測剖面的檢測過程中,聲波發射電壓和儀器設置參數應保持不變。

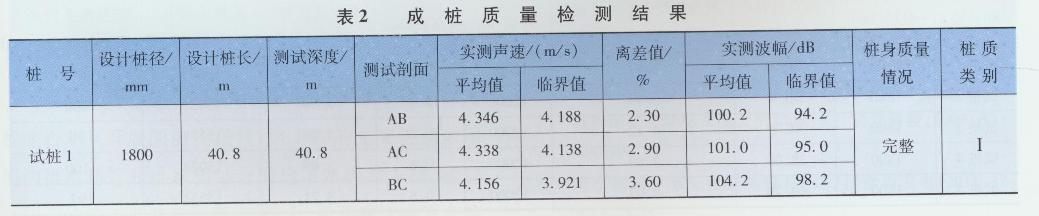

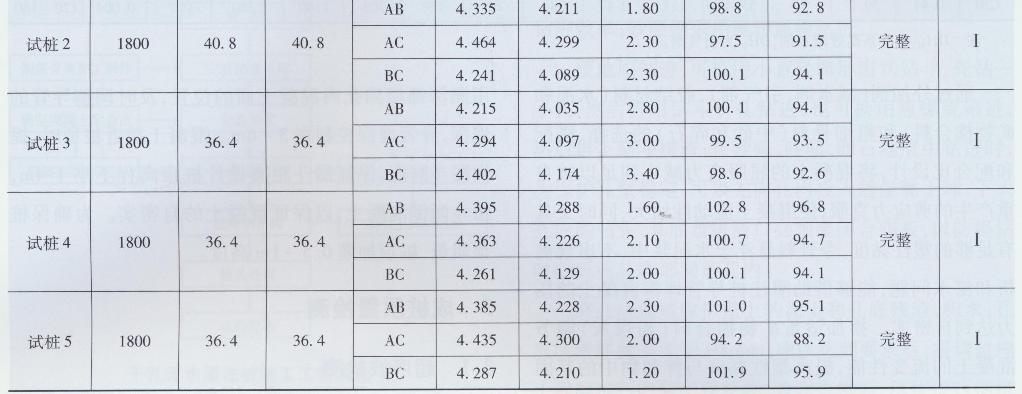

檢測結果如表2所列。

完成檢測后,綜合分析各參數,未發現明顯的不良缺陷,樁身完整性均合格。根據樁身完整性指標分析,檢測結果均為I類樁。

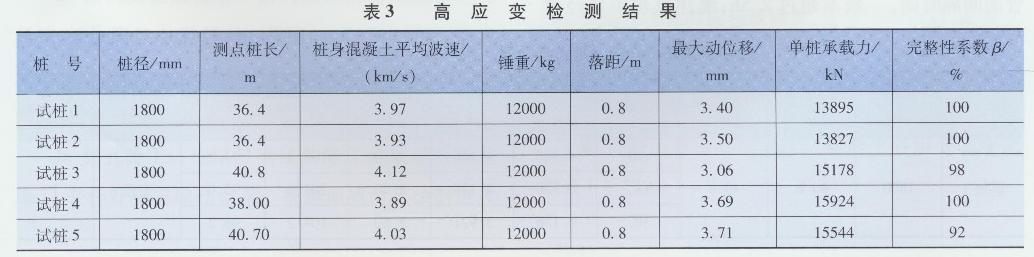

3.2高應變檢測

高應變檢測采用CASE法。將兩支加速度傳感器和兩支應變力傳感器分別對稱安裝在樁側表面(距樁頂兩倍樁徑左右),用重錘自由下落錘擊樁頂,傳感器采集接收樁身在瞬時沖擊下產生的軸向應變、樁側與樁端土阻力效應及樁身運動速度信號等。

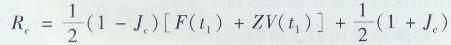

CASE法是以行波理論為基礎,視樁為一維彈性桿件,在樁頂施加垂向瞬時沖擊力,使樁身向下位移,激發側樁與樁端土阻力,通過分析簡化去除土的動阻力成分,求得樁的靜承載力。CASE法分析計算公式如下:

測點樁長指高應變檢測時,傳感器安裝位置以下的樁長。檢測各樁的樁頂均高于設計標高,傳感器安裝在距樁頂下2m左右處,錘重12000kg,落距0.8m左右,計算承載力的J c值系數根據地質勘查資料取0. 30。

檢測結果如表3所列。

所檢測各樁的單樁承載力均不小于設計單樁豎向極限承載力值。

4經濟效益分析

a.降低工程造價、減少工程臨時占地。干孔作業鉆進無水法灌注混凝土施工工藝,相比泥漿護壁鉆孔工藝,節省了泥漿系統,減少了泥漿原材料及水資源的消耗,降低了工程施工成本;槽內挖出渣土運輸遠比運輸、處理泥漿成本低,可節省排放處理泥漿的費用,節省泥漿系統的臨時工程占地,特別是在市區場地狹小的情況下施工,效果明顯。

另外,由于操作直觀,預留鑿除樁頭容易控制,避免了水下灌注樁頭預留過高的問題,節省了部分超灌混凝土和鑿除等費用。

b.更利于環境保護,文明施工。無泥漿排放施工現場環境整潔、有序,減少了對周圍環境的影響,避免了污染河道、公路、土地等。容易做到文明施工,提高工程效率。

c.施工質量容易得到保證。干作業成孔,便于取樣判斷各個孔位地層變化,清楚掌握工程地質情況的變化,特別是設計要求終孔在某一地質層時,終孔取樣是泥漿護壁系統難以解決的難題,而干作業成孔能很容易直觀判斷終孔地層,可以完全目測掌握成孔質量和進展情況,以便出現問題及時采取應對措施。

干孔灌注混凝土極其有效地解決了鋼筋籠上浮問題,無沉砂不會在混凝土頂部形成硬蓋,托頂鋼筋籠上浮。

d.節省施工工期。由于省去泥漿系統,鉆孔速度快,直觀目測驗收速度快,混凝土灌注速度時間短,在保證質量前提下省去了大量的工序,施工速度得到提升,可節省工期達30%。

e.人工成本低。工藝簡單便于操作,降低操作工人的勞動強度,因此可大幅度降低勞動成本。

5適用地層條件

干作業鉆孔灌注樁施工地質條件,滿足挖樁深度范圍內無地下水、流沙或軟弱地層(指在無外力施加情況下,自行坍塌的地層),或只有少量地下水,可以在進行二次清孔時排空地下水。

上一篇:對TN系統定義的理解