300 MW循環流化床鍋爐兩側進風風室風壓均布分析及優化

300 MW循環流化床鍋爐兩側進風風室風壓均布分析及優化(電力)

孟繁明,信曉穎,薛志鵬,陳劍

(華電電力科學研究院,浙江杭州 310030)

摘要:通過對某電廠300 MW循環流化床鍋爐進行冷態動力場試驗后發現,左右兩側人孔門附近流化效果極差,一次風量達到280m3/h左右時,兩側位置才能達到臨界流化狀態,與設計值偏差較大,嚴重影響一次風人口布置在左右兩側的鍋爐安全運行、通過調節不同位置風帽的小孔個數,調節壓力分布,借助流化均勻性試驗界定高壓區及低壓區,確定改造范圍。通過理論分析,在不改動一次風人口前提下,通過技術手段增加風室巾部風帽阻力,逐步實現風室兩側與中部風壓均勻分布,解決了風室兩側死床、結焦等問題,提高了鍋爐效率

關鍵詞:循環流化床鍋爐;風室:流場;風壓

中圖分類號:TM6212 DOI: 10.11930/j.issn.1004-9649.2016.05.097.05

0引言

循環流化床(circulating fluidized bed, CFB)鍋爐因為其燃料適應性廣、負荷調節性強以及環保性能優良而得到了越來越多的應用。在能源與環境的雙重壓力下,循環流化床鍋爐在中國得到快速發展,隨著循環流化床鍋爐國產化的不斷進步,中國已成為了世界L循環流化床鍋爐保有量最多的罔家,然而,不同制造企業設計細節不盡相同,在大型化過程中逐漸暴露出一些設計缺陷,有待進一步改進。

一次風室,位于風帽底部,起到提供并均布一次風等作用。風室內流場的均勻程度直接影響了鍋爐的流化效果。風室內均勻的流場有助于床層均勻的流化:反之,風室內局部風壓過低將導致對應位置的風帽小孔氣流速度降低,發生局部流化較差,甚至出現死床、結焦、風帽堵塞,風室漏渣等現象。

廣東某燃煤電站300 MW循環流化床機組風室采用兩側送風設計。臨界流化風量設計值為175x103m3/h。經過冷態動力場試驗后發現,左右兩側人孔門附近流化效果極差,一次風量達到280x103m3/h左有時,兩側位置才能達到臨界流化狀態,與設計值偏差較大,嚴重影響鍋爐安全運行。本文針對上述問題進行了原因分析,給出整改方案.經現場施工整改后,解決了上述問題,為鍋爐安全運行提供了保障。

1 試驗結果及原因分析

為獲得準確的臨界流化風量數據,針對被測試循環流化床鍋爐進行冷態動力場試驗。試驗主要涉及一二次風風量標定、布風板阻力特性試驗、料層阻力特性試驗、臨界流化風速和風量測定試驗、流化均勻性試驗等。

1.1 風機風量標定

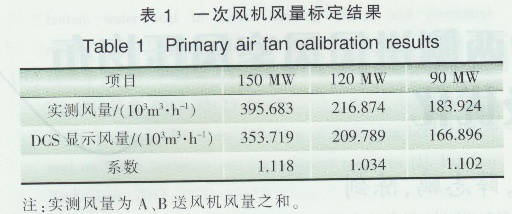

通過調整一次風機模擬了熱態150 MW、120MW和90 MW 工況下機組運行狀況,從表1可以看出.150 MW 工況下風量系數為1.118,120 MW工況下風量系數為1.034,90 MW工況下風量系數為1.102。

進行風量標定試驗的測點位置在一次風機出口風道,風量損失較小,能夠比較準確地反映一次風機實際出力。而電廠DCS測點是在空氣預熱器出口熱一次風管上,空氣預熱器出口兩側熱一次風管有聯箱,無法準確反映單個一次風機的情況,只能對2臺一次風機總風量進行標定,另外.試驗測點位置與DCS測點距離較遠,巾問存在空氣預熱器等設備的漏風,因此,風量存在偏差。

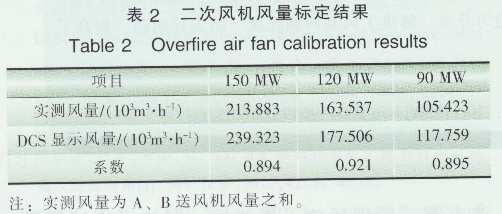

試驗模擬了二次風機在150 MW、120 MW和90 MW 工況下的表現,對風機出口風量進行了測量.并與DCS顯示的二次風機風量進行對比,結果:150 MW 工況下風量系數為0.894,120 MW,工況下風量系數0.921,90 MW 工況下風量系數為0.895.如表2所示。

1.2布風板阻力特性試驗

布風板阻力特性試驗是在無床料的情況下進行.關閉二次風機、高壓流化風機(回料閥流化風機)只開啟一次風機,從一次風機出來的空氣分成4路送入爐膛:第一路,經一次風空氣預熱器加熱后的熱風從兩側墻進入爐膛底部的水冷風室,通過布置在布風板上的風帽使床料流化,并形成向上通過爐膛的氣同兩相流;第二路,熱風經給煤增壓風機后,用于爐前氣力播煤;第三路,一部分未經預熱的冷一次風作為給煤皮帶的密封用風:第四路,冷一次風作為床下油槍的密封用風。為確保試驗準確性,試驗過程中,只保留第一路送風,關閉其他三路的送風。

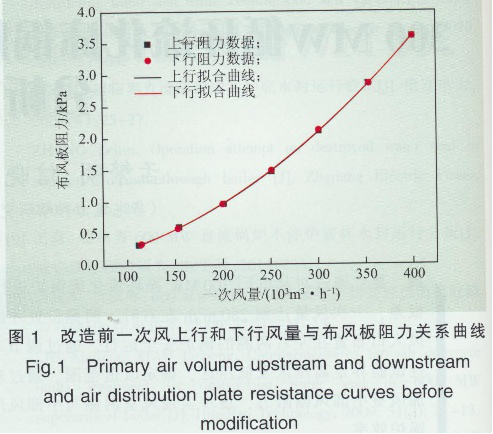

試驗巾流化風量從400x103m3/h逐漸降低至110×103m3/h,再由110×103m3/h提升至400 x103m/h,分別獲得布風板下行阻力數據和上行阻力數據,并對數據進行擬合,確定其布風板阻力特性(見圖1)。

布風板上行阻力和風量的擬合公式為

公式擬合充滿度大于99%,擬合準確性高

1.3 料層阻力特性及臨界流化風速風量試驗

試驗用床料粒徑并未篩分,采用實際運行巾排放的爐渣,以獲得接近實際運行情況下的流化特性。試驗首先通過給煤機給人爐渣,開啟流化風流化.流化均勻后,關閉一次風機,通過人孔測量料層厚度約為600 mm。進行料層阻力特性試驗.試驗中流化風量從150x103m3/h逐漸提升至350 x103m3/h,再由350 x103m3/h降低至150 x103m3/h.獲得600 mm料層厚度下的下行阻力數據和上行阻力數據。風室靜壓等于布風板阻力與料層阻力的總和,即:料層阻力=風室靜壓一布風板阻力(相同風量之下)。

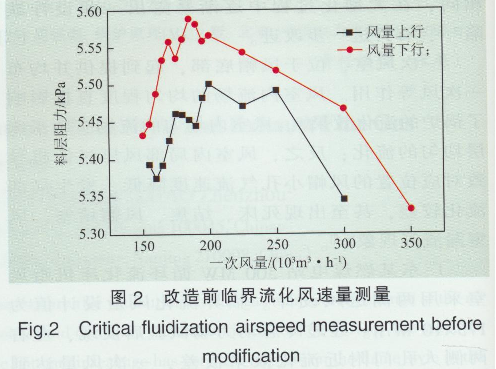

根據布風板阻力試驗和本次試驗可得到不同料層厚度下阻力和風量間的關系,繪制成料層阻力一風量關系曲線,見圖2。

此外.從圖2中可觀察出壓力曲線與傳統意義的壓力曲線區別較大,經過190 x103m3/h左右時出現拐點,但此后,壓力均隨風量進一步增加而逐漸降低,并未平穩。此外,將爐內負壓維持在300 Pa左右后,通過人孔觀察確定臨界流化風速風量,在流化風量為2 80×103m3/h時,仍未進人均勻流化狀態。

2結果與討論

分析原因認為.該循環流化床鍋爐一次風人口布置在鍋爐左右兩側,而非前后多入口布置方式.風室左右方向距離較長,兩側一次風對沖,造成風室中部風壓升高,而左右兩側風壓降低,并最終導致鍋爐左右兩側流化效果極差.尤其人孔觀察位置恰巧布置于鍋爐左右兩側,肉眼判斷始終無法均勻流化。

從圖2中可以看出,當一次風量大于190x103m3/h時,料層壓降隨風量的增加而逐漸降低,這可能是由于床內流化不均勻導致局部床料較少.風速增大。而其他部分床料較高難于流化,使床料較少位置的壓力進一步提升.風速進一步增大,導致惡性循環,一次風短路逃逸,未對床料作用,造成壓降下降。

綜上所述,通過選擇合適的方案使風室內各個位置壓力均勻分布.避免兇左右進風引起的壓力分布不均導致流化效果惡化的現象。

3改造方案及效果

3.1 改造方案

由于風室內中部風壓較高,兩側風壓較低,改造方案一采用了減小中部風帽開孔數量的方法提高中部風帽進風阻力.此外還相應增加兩側位置風帽小孔數量:方案二采用在中部高壓區域風帽內增加圓鋼,增大風帽進風阻力。改造T作首先需要界定哪些風帽處于高壓區.哪些處于低壓區。通過突然關停流化風,觀察床內料層高度,中部明顯床高較低,兩側床高較高,進而確定了高壓區及低壓區范圍,并對相應位置風帽進行了相關改造工作。

改造前,一次風從“長端”對沖,風室內的壓力梯度是中部壓力高,向外壓力降低,形成典型的壓力遞減分布。在理想狀態下,布風板風帽均勻,風帽大小一致,則單個風帽的阻力相等,風帽流過的風量和入口壓力成正比(Q=k P,P為入口壓力),則在風室中心區域,P較高,流化風量Q就高;在靠近邊壁側,P較低,流化風量Q低,導致巾心區域流速高,邊界處流速低,使得流化效果不均勻。

綜合考慮,方案二改動較小,爐膛內共有風帽2 334個,將爐膛中部區域588顆風帽入口處點焊一小段D36 mm的圓鋼,圓鋼長度/=30 mm,材料為lCr18N19Ti。

3.2 改造效果

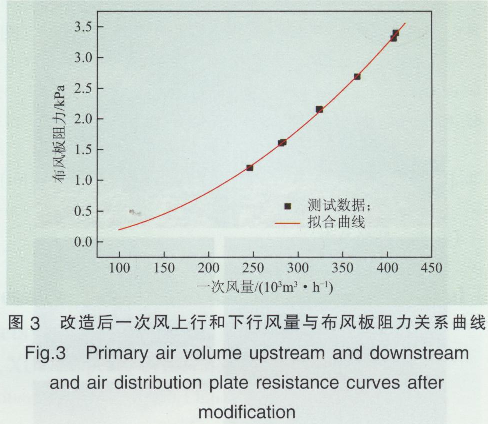

風帽改造后.重新進行了布風板阻力特性實驗,結果如圖3所示。

布風板阻力和風量的擬合公式為

公式擬合充滿度大于99%。擬合準確性較高。

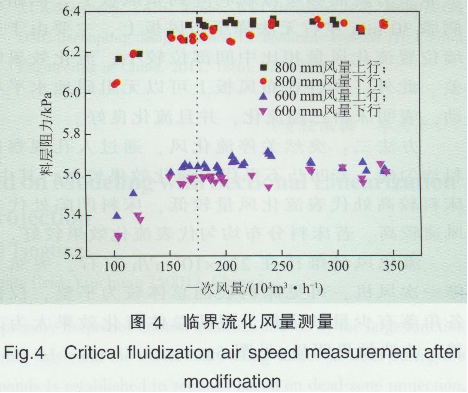

再次進行臨界流化風量試驗.試驗中流化風量由100×103m3/h逐漸升高至340x103m3/h再南340×103m3/h降低至100 x103 m3/h.分別獲得600mm料層厚度下的下行阻力數據和上行阻力數據。繼續加入爐渣至800 mm左右,重復上述步驟。獲得800 mm料層厚度下的下行阻力數據和上行阻力數據,見圖4。

從圖4可觀察出壓力下降的拐點.如輔助線所示.約為175 x103m3/h達到鍋爐設計值。此外.將爐內負壓維持在約300 Pa后,通過人孔觀察確定臨界流化風量,在流化風量為175x103m3/h時,能夠確保大小顆粒均呈流化狀態(見圖5)。

在流化均勻性試驗巾,分別采用了2種方法進行了試驗。

方法一:在風量160 000、175 000、180 000、200 000m3/h下開始進行流化均勻性試驗。使用較長的鐵桿在爐膛床層L進行摸索,流化風量大于175 x103m3/h時.鐵桿在不需要外力的情況下,依靠重力就能夠緩慢順利降到布風板上,但貼近側墻30 mm左右無法降至布風板上,主要由于近墻位置流化風量相比巾間部位較小,流化效果略差。此外,鐵桿在布風板上可以無阻礙地水平移動.表明床料已經流化,并且流化良好。

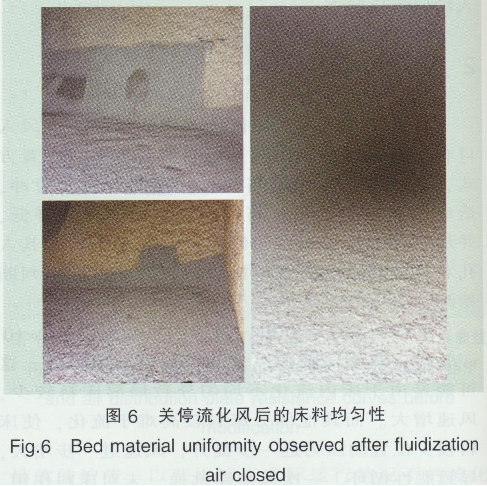

方法二:突然關停流化風,通過人孔觀察床料均勻性,若凹凸不平代表流化效果較差。其巾,床料較高處代表流化風量較低,床料凹陷處代表風速較高。若床料分布均勻代表流化效果較好。

流化風量維持在220×103m3/h左右,突然關停一次風機,可見床料表而總體較為平整,僅僅各角落有少量細床料。說明總體流化效果大為改善,改造效果明顯(見圖6)。

4結論

循環流化床鍋爐風室的沒計直接影響了整個鍋爐的運行,本文針對部分左右進風的循環流化床鍋爐所遭遇的問題進行了分析和改造,并最終取得了滿意的效果。對于一次風入口布置在左右兩側的鍋爐,通過調節不同位置風帽的小孔個數,調節壓力分布.借助流化均勻性試驗界定高壓區及低壓區,確定改造范圍。并大大提高了鍋爐的流化均勻性.避免了鍋爐因流化不均導致的結焦、堵塞風帽等問題,保證了鍋爐安全高效的運行。