工業鍋爐低溫腐蝕研究(安全)

工業鍋爐低溫腐蝕研究(安全)

陸倩

(江蘇省特種設備安全監督檢驗研究院南通分院 南通 226001)

摘要:隨著鍋爐節能要求日趨嚴格,鍋爐排煙溫度降低,尾部低溫受熱面腐蝕嚴重。本文通過理論公式計算,研究燃料類型、過量空氣系數以及燃料含硫量對酸露點溫度的影響,確定燃料含硫量對酸露點溫度影響最為明顯,硫元素含量下降2%,酸露點溫度下降30'C以上。因此,燃料脫硫與防腐材料的合理利用,可以在保證合理的排煙溫度和鍋爐條件下,避免低溫腐蝕發生。

關鍵詞:低溫腐蝕 酸露點燃料脫硫耐腐材料 中圖分類號:X933.2

文章編號:1673_257X(2016)06r0060_04 DOI: 10. 3969/j .issn .1673-257X. 2016. 06. 015

1 鍋爐低溫腐蝕問題

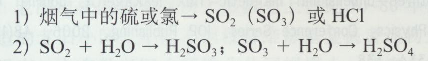

在GB/T 30579-2014《承壓設備損傷模式識別》中定義煙氣露點腐蝕,為燃料燃燒時燃料中的硫和氯類物質形成二氧化硫、三氧化硫和氯化氫,低溫(露點及以下)遇水蒸氣形成酸從而對金屬造成的腐蝕。其損傷機理如下:

稀硫酸蒸汽在鍋爐尾部換熱設備壁面溫度低于露點溫度時,會凝結在換熱器壁面上產生酸腐蝕,主要發生在鍋爐的省煤器、空氣預熱器、排風扇等低溫受熱面,表現為大面積的寬淺蝕坑,形態取決于硫燃燒后凝結時形成的酸性產物。此外,煙氣中飛灰粘結在結露的受熱面上和腐蝕剝落的鐵銹粘附形成堵灰,堵塞了煙氣通道,增加煙氣阻力,進而加大引風機的電耗,不利于鍋爐正常運行。

然而,考慮到鍋爐本身的運行效率,以及余熱鍋爐、冷凝鍋爐等新型節能鍋爐的推廣使用,需要將鍋爐尾部排煙溫度控制在較低的溫度范圍內,因此,正確計算煙氣的酸露點溫度,設計合理的鍋爐排煙溫度,對鍋爐運行時兼顧經濟性與安全性至關重要。

2低溫腐蝕露點理論計算

鍋爐低溫腐蝕的酸露點研究方法較為多樣,主要采用理論計算(公式法和圖表法),由于工程經驗不同,相關系數或者曲線形式也不盡相同,本文研究中主要運用實踐多年的公式1973年蘇聯標準估算酸露點。

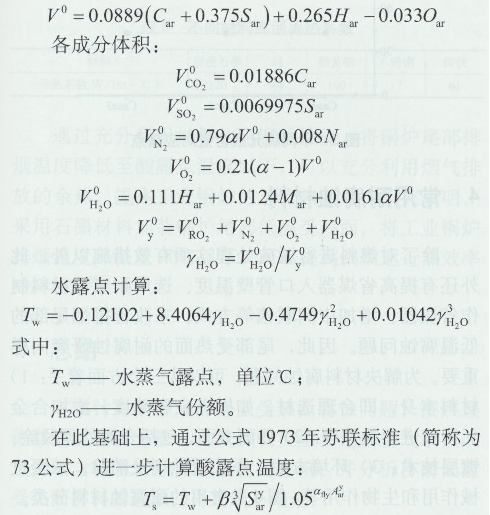

計算鍋爐酸露點前,首先需要確定水露點溫度,即尾部煙氣中水蒸氣的冷凝溫度,一般結合飽和蒸汽性質,通過水蒸氣所占分壓或者體積份額計算得出,本文通過計算煙氣中各組分的組成,確定水蒸氣體積份額,進而計算出鍋爐煙氣水露點溫度:

理論空氣量:

3影響酸露點溫度的主要因素

針對目前南通市多臺鍋爐的實際運行狀況,結合選定的酸露點估算方法,本文重點比較燃料類型、燃料含硫量、過量空氣系數這三個重要因素對鍋爐酸露點的影響,從而為鍋爐使用單位推薦合理的排煙溫度,保證鍋爐安全的基礎上高效運行。

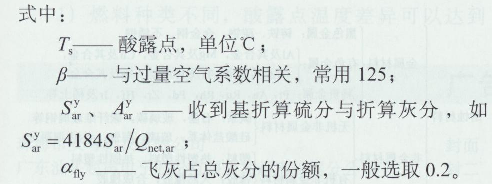

3.1 燃料類型對酸露點的影響

表1是南通市常用三大類燃料——二類煙煤、柴油以及天然氣中各類元素的質量組成及低熱值:

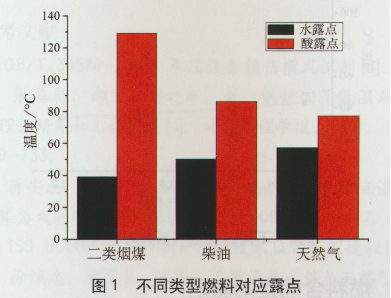

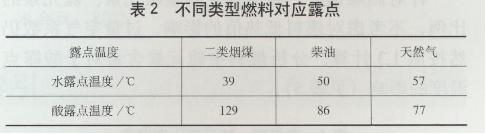

根據TSG G0002-2010《鍋爐節能技術監督管理規程》第二章第九條,排煙處過量空氣系數如下要求:層燃燃煤工業鍋爐過量空氣系數不大于1.65,正(負)壓燃油(氣)鍋爐過量空氣系數則在1.15~1.25之間。因此比較不同燃料影響時,結合不同爐型設計特點,選取燃煤鍋爐過量空氣系數為1.65,燃油(氣)鍋爐過量空氣系數為1.2,計算得到結果見表2。

比較計算結果發現,各類燃料中氫、硫元素含量明顯不同,酸露點差距也較為明顯,使用天然氣作為燃料時,由于氫元素含量較高,煙氣中水蒸氣體積份額較大,水露點溫度相對較高,達到56℃,但硫元素含量較低,且不受到灰分因素影響,因此最終天然氣鍋爐的酸露點低于燃煤與燃油鍋爐,僅為75℃,說明在相近的排煙溫度條件下,天然氣鍋爐受到低溫腐蝕侵害較小。

3.2過量空氣系數對酸露點的影響

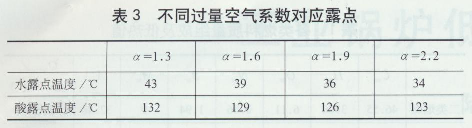

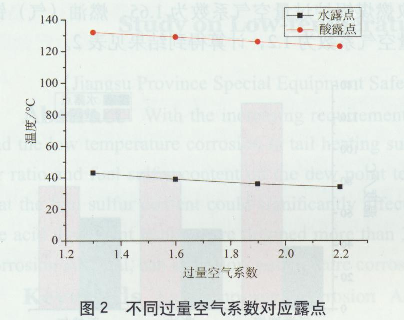

考慮鍋爐的運行狀態不同,分別按照過量空氣系數1.3、1.6、1.9、2.2計算燃煤鍋爐的酸露點溫度,見表3。

隨著過量空氣系數增大,露點溫度有所減低,當過量空氣系數從1.3增加大2.2,水露點溫度從43℃降低到34℃,酸露點溫度從132℃降低到123℃,均降低9℃左右,見圖2,與不同燃料酸露點溫度差距達到60℃相比,過量空氣系數對酸露點影響較小,且增大過量空氣系數對鍋爐運行效率將產生不利影響。

3.3燃料含硫量的影響

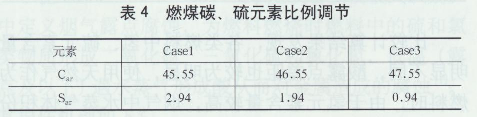

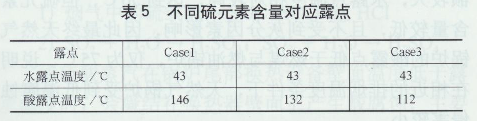

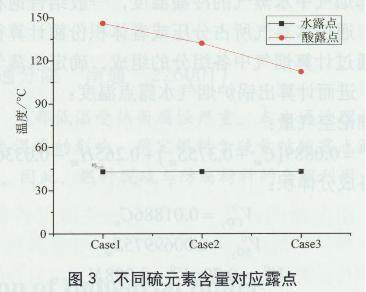

針對燃煤鍋爐,按照表4調整碳元素、硫元素的比例,不考慮對燃料低熱值的影響,過量空氣系數仍然按照1.3計算,分析燃料中硫元素含量對于酸露點溫度的影響(見表5)。

計算結果表明,燃料中硫元素的含量是影響酸露點溫度變化的關鍵,當燃料中硫元素含量從2.94%降低到0.94%,水露點溫度基本保持在43℃左右,但酸露點溫度卻從146℃迅速降低到112℃,溫度變化達到30℃,見圖3,說明合理降低燃料的含硫量有利于降低酸露點溫度,保證鍋爐在較低的排煙溫度條件下,仍能有效避免低溫腐蝕問題。

4常用耐腐蝕材料

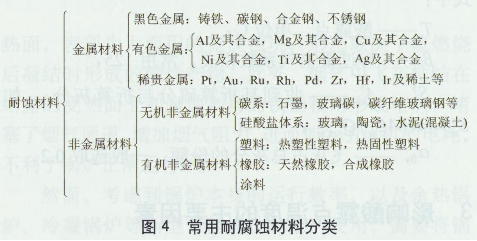

除了對燃料進行脫硫處理這項有效措施以外,此外還有提高省煤器入口管壁溫度、選用耐腐蝕材料制作省煤器、增加中間聯箱等方式,來改善排煙尾部的低溫腐蝕問題。因此,尾部受熱面的耐腐蝕研究同樣重要。為解決材料腐蝕問題,可以從三個方面著手:1)材料本身,即合理選材,如提高金屬純度,添加合金元素或進行熱處理;2)界面方面,包括表面處理及涂、鍍層技術;3)環境方面,添加緩蝕劑及消除、減輕機械作用和生物作用等,圖4是常用的耐腐蝕材料分類。

目前多數有色金屬均已發展出相應的耐腐蝕合金材料,尤其是鎳基合金和鈦合金,適用于高溫工作的易腐蝕區域,但這類金屬合金價格較為高昂,大量應用于冷凝鍋爐低溫受熱面將造成制造成本的大幅增長,而常用的低溫受熱面材料不銹鋼與鑄鋁,前者導熱系數較低,且不耐氯離子腐蝕,后者則需要采取一定表面處理工藝,耐磨性能相對較差。對金屬材料無法同時滿足導熱佳、耐磨好以及經濟性等低溫受熱面使用要求的現狀,具有針對性的石墨非金屬材料研究相應發展。

石墨設備在氯堿、磷酸鹽、氫氟酸、硫酸等化工工業中的優良防腐性能得到充分證明。常用人造石墨在隔絕空氣焙燒保溫石墨化處理過程中,有機物氣態逸出,材料呈現多孔性能,無法滿足容器使用要求,因此需要采取多遍樹脂浸漬和固化工藝,填塞石墨孔隙,加工成新型浸漬不透性石墨,在提高材料力學強度的同時,仍保證石墨本身優良的導熱性能(見表6)。

通過充分利用材料的耐腐蝕性能,將鍋爐尾部排煙溫度降低至酸露點溫度以下,可以充分利用煙氣排放的余熱,提高工業鍋爐的運行熱效率。研究表明,采用石墨材料加裝鍋爐尾部低溫受熱面,將工業鍋爐排煙溫度降低至90℃以下,可以提高鍋爐運行熱效率80%~l0%。

5總結

本文針對鍋爐尾部低溫受熱面腐蝕問題,按照理論酸露點計算方法,比較燃料類型、過量空氣系數以及燃料含硫量對酸露點溫度的影響,并分析目前低溫受熱面材料的選取,得到以下結論:

1)燃料種類不同,酸露點溫度差異可以達到60℃,天然氣鍋爐與燃煤鍋爐相比,由于燃料中氫元素含量較高、硫元素含量較低,水露點溫度高而酸露點溫度低。

2)過量空氣系數對酸露點溫度影響較小,d從1.3增加到2.2,露點溫度僅降低9℃,且會反作用于鍋爐運行效率。

3)燃料中硫元素的含量明顯酸露點溫度變化,含硫量降低2%左右,酸露點溫度下降超過30℃,因此采取燃料脫硫措施是降低酸露點,避免低溫腐蝕的有效措施。

4)通過選擇合理的受熱面耐蝕材料,可以在保證鍋爐安全運行的基礎上,通過降低排煙溫度利用余熱,提高鍋爐運行效率。

上一篇:公鐵合建雙層橋墩計算分析(交通)