供應耐高溫磁力泵,自吸式磁力泵NH-405PW

- 蘇州郎諾機電設備有限公司

- 聯(lián)系人:周女士

- 電話:15962224666

- 手機:86-0512-65087792

- 傳真:86-0512-65087743

- 地址:北橋街道北橋購物廣場2幢

磁力聯(lián)軸器傳動泵(簡稱磁力驅動泵)最早是在1947年由英國HMD公司的Geoffrey Howard研制成功的。幾年后西德的Franz Klaus也相繼開發(fā)成功。最先使用磁力驅動泵的兩家公司是英國的帝國化學工業(yè)公司和德國的拜爾化學公司。開發(fā)磁力驅動泵的最初目的是為了保護從事化工,核動力,國防等工業(yè)現(xiàn)場人員的安全和健康。20世紀70年代中期以后由于稀土鈷(1978年),最強有力的釹鐵硼(1983年)等新一代永磁鐵和碳化硅軸承技術的開發(fā)使磁力驅動泵的技術水平有了極大的提高。據國外樣本和文獻資料顯示,磁力驅動泵的流量現(xiàn)在可達1150m3/h;揚程達500m;介質溫度范圍-120℃~450℃;粘度極限100~200cp;介質中磨蝕性固體顆粒含量可達1.5%(按重量),固體顆粒粒度可達100μm;采取特殊措施后,泵能輸送含20%不溶性固體物的渣漿,固體物直徑可達20mm;系統(tǒng)壓力可達450bar。磁力驅動泵還適應于機械密封很難勝任的高真空使用條件。技術上的這些突破和其它改進措施,使磁力驅動泵的可靠性和經濟性有了驚人的提高。對磁力驅動泵和機械密封泵的可用率和易修性的調查表明,有密封泵的損壞率和故障率都明顯高于磁力驅動泵。例如在400℃的熱液泵上的機械密封平均壽命為6個月,而磁力驅動泵能運轉多年,惟一需要的維護只是對泵和電機的外部軸承進行正常的潤滑。在化工領域中獲得的大量經驗已使人們得出這樣的結論:磁力驅動泵已經發(fā)展成為許多流程裝置中最經濟的解決辦法。因此,磁力驅動泵使用的增多已不僅僅是因為一個可靠的環(huán)境因素,而且還有大幅度減少運行,維修費用的經濟因素。其應用范圍已從輸送危害性液體和貴重液體擴大到需要長壽命,維護少的普通用泵場合,例如遠洋船舶上因維護費用高而用磁力驅動泵來輸送空調系統(tǒng)用冷水。最近十年來磁力驅動泵的應用急劇增長,已經成為各種應用領域中的常見裝備。磁力驅動泵現(xiàn)在可以滿足無密封泵全部應用領域的90%。

磁力驅動泵是利用磁體能吸引鐵磁物質以及磁體或磁場之間有磁力作用的特性;而非鐵磁物質不影響或很少影響磁力的大小,因此可以無接觸地透過非磁導體(隔離套)進行動力傳輸,這種傳動裝置稱為磁性聯(lián)軸器。電動機通過聯(lián)軸器和外磁鋼聯(lián)在一起,葉輪和內磁鋼聯(lián)在一起。在外磁鋼和內磁鋼之間設有全密封的隔離套,將內,外磁鋼完全隔開,使內磁鋼處于介質之中,電動機的轉軸通過磁鋼間磁極的吸力直接帶動葉輪同步轉動。其主要優(yōu)點:由于傳動軸不需要穿入泵殼,而是利用磁場透過空氣間隙和隔離套薄壁傳動扭矩,帶動內轉子,因此從根本上消除了軸封的泄漏通道,實現(xiàn)了完全密封;傳遞動力時有過載保護作用;除磁性材料與磁路設計有較高要求外,其余部分技術要求不高;磁力驅動泵的維護和檢修工作量小。其主要缺點:磁力驅動泵的效率比普通離心泵低;對防單面泄漏的隔離套的材料及制造要求較高;磁力驅動泵由于受到材料及磁性傳動的限制,因此國內一般只用于輸送100℃以下,1.6MPa以下的介質;由于隔離套材料的耐磨性一般較差,因此磁力驅動泵一般用于輸送不含固體顆粒的介質;聯(lián)軸器對中要求高,對中不當時,會導致進口處軸承的損壞和防單面泄漏隔離套的磨損。

磁力泵如何安裝

磁力泵以它全密封,無泄漏,耐腐蝕之特點,廣泛用于石油,化工,制藥,電鍍,環(huán)保,水處理,影視洗印,國防等部門用來抽送易燃,易爆,有毒與貴重液體,是創(chuàng)建無泄漏,無污染文明車間,文明工廠的理想用泵。

磁力泵的安裝過程中要考慮到以下事項:

1.將機組放在基礎上,在底板和基礎之間放成對楔墊,通過調整楔墊,找正泵的水平。調好后,擰緊地腳螺栓。

2.在安裝前應對泵和電機進行檢查,各部分應完好無損,磁力泵內應無雜物。

3.按基礎尺寸做好混凝土基礎,同時予埋好地腳螺栓。

4.磁力泵的吸入,吐出管路應有支架,不能用磁力泵來支承。進出口管路口徑應與泵進出口口徑相統(tǒng)一。

5.安裝完畢,最后用手轉動磁力泵聯(lián)軸器,檢查有無擦碰現(xiàn)象,轉動輕松均勻則安裝結束。

6.磁力泵嚴禁抽取帶有顆粒和易結晶的介質,不允許在關閉排放口的情況下而作連續(xù)性運轉,需保持最少的流量。

7.為防止雜物進入磁力泵內,在進口處應設過濾器,過濾面積應大于管路截面積的3~4倍。

8.介質粘度過高時,磁力泵性能,功率均會發(fā)生變化,詳細情況請依照說明書操作。

9.必須保證磁力泵的安裝高度符合泵的汽蝕余量,并考慮管路損失及介質溫度。

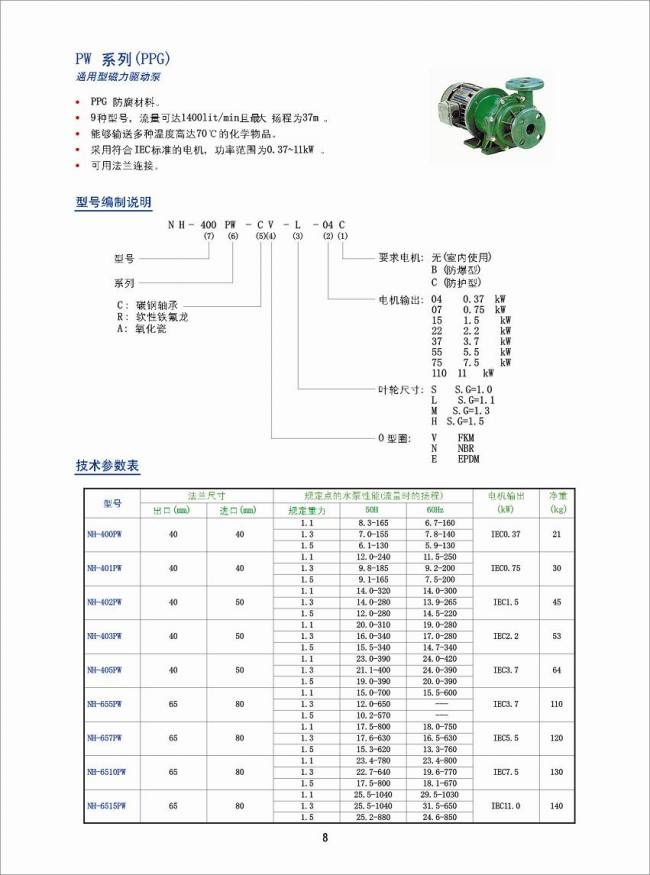

耐高溫磁力泵,自吸式磁力泵NH-405PW商品信息

公司名稱:蘇州郎諾機電設備有限公司 企業(yè)類型:經銷商 經營模式:經銷批發(fā)主營行業(yè): 公司注冊地址:江蘇 蘇州 相城區(qū) 法人代表:王小麗

員工人數(shù):10 - 50人 廠房面積: 年營業(yè)額:0

年進口額:人民幣200萬元/年 - 人民幣500萬元/年 年出口額:人民幣200萬元/年 - 人民幣500萬元/年 主要市場:全國

客戶群:各領域