微波輔助稀酸預處理玉米芯同步糖化發酵制備乙醇

龐建光1,陳雪橋2,張明霞2,朱錚1

1.河北工程大學建筑學院(邯鄲056038);2.河北工程大學理學院(邯鄲056038)

摘要采用微波輔助稀酸預處理玉米芯以除去半纖維素和果膠等雜質,并降低纖維素的結晶度,然后經同步糖化發酵制備燃料乙醇,建立了制備乙醇的最佳工藝條件。利用熱帶假絲酵母種子液接種,發酵底物濃度20 g/100 m L,纖維素酶添加量質量分數為2%(相對于干物料),接種量體積分數為10%, 150 r/mi,330C振蕩培養-48 h,終點乙醇產量達到30.98 g/L。采用分批補料方式,底物濃度提高到30 g/100 m L,其他條件不變培養-60 h,終點乙醇產量達到41.23g/L。

關鍵詞 玉米芯;熱帶假絲酵母;同步糖化發酵;燃料乙醇

為應對即將到來的能源危機,自上個世紀以來,世界許多國家的科研及相關機構已開展了利用纖維素類農業廢料生產燃料乙醇的研究工作。美國、日本等國已進行了萬噸以上纖維素類物料生產乙醇的初步工程設計。我國在利用纖維素類農業廢料生產燃料乙醇方面也很重視,國家《可再生能源中長期發展規劃》規定不再擴大以糧食為原料的燃料乙醇生產規模,而要積極發展以纖維素類物質為原料的生物液體燃料技術。

中國是農業大國,纖維素類原料非常豐富,僅農作物秸稈類達7億t/年,利用生物法將其轉化為燃料乙醇,不僅可以解決人類面臨的能源危機,還可以充分利用自然資源實現廢物利用,緩解糧食危機,同時還能減少CO2排放,改善環境。我國北方地區,玉米是主要的糧食作物,每年產生玉米芯的數量十分可觀。玉米芯中多縮戊糖占35%~40%,是制備低聚木糖、木糖以及木糖醇的最佳原料之一。纖維素占32%~36%,可降解生成葡萄糖等單糖,微生物進一步發酵生產燃料乙醇,或者利用能同時發酵葡萄糖和木糖的微生物進行聯合發酵制備燃料乙醇。以往報道稱水解液中的單糖類,除了葡萄糖發酵產率較高外,其它糖類尤其是木糖發酵產率較低,再加上發酵抑制物的影響;使得纖維素類生物質制燃料乙醇很難實現大規模工業化生產,其生產工藝整體上處于研發階段,工藝過程優化是重要的研究方向之一。

試驗采用微波輔助稀酸預處理玉米芯以除去原料中半纖維素、果膠、色素和灰分等,并降低纖維素的結晶度,然后添加纖維素酶和釀酒酵母進行同步糖化發酵制備燃料乙醇,考察底物濃度、加酶量、溫度、接種量以及分批補料方式對同步糖化發酵的影響,建立同步糖化發酵工藝的最佳工藝條件。

1材料與方法

1.1原料與試劑

玉米芯取自河北成安縣,其主要成分為半纖維素38.89%、纖維素35.78%、水分8.032%,其他為木質素及少量灰分。取風干破碎(粒度<1 mm)玉米芯,加入2%稀H2SO4,液固比10:1(m L/g),微波功率540W條件下處理16 min,冷卻后過濾,濾液用于制備木糖木糖醇,濾渣用去離子水洗滌至中性后烘干備用;熱帶假絲酵母(Candida tropicalis Berkhout):中國微生物菌種保藏中心;纖維素酶( 40 000 U/g,在50℃,pH為5.0條件下,每分鐘水解纖維素產生1μg還原糖所需要的酶量定義為1個酶活力單位):諾維信生物技術有限公司。

1.2主要儀器與設備

WBFY-205型可調功率微波化學反應器:河南鞏義市予華有限責任公司;HZQ-F160型全溫振蕩培養箱:哈爾濱市東聯電子技術開發有限公司;SW-CJ-2F雙人雙面凈化工作臺:蘇州凈化設備有限公司;YX-18LDJ手提式壓力蒸汽滅菌器:江陰濱江醫療設備有限公司;UV1102紫外一可見分光光度計:上海天美科學儀器有限公司;800型電動離心沉淀器;等。

1.3方法

1.3.1配制培養基

菌種保藏培養基(麥芽汁瓊脂培養基):麥芽膏粉130 g/L,瓊脂15 g/L,氯霉素0.1 g/L,1 15℃滅菌30min,分裝在試管中(1/4試管體積),傾斜凝固制成斜面。

種子液體培養基:葡萄糖20 g/L,酵母提取物10g/L,蛋白胨20 g/L,裝液量50 mU250 m L錐形瓶,115℃滅菌30 min。

發酵培養基:適量酸處理后玉米芯固體濾渣,酵母提取物2 g/L,硫酸銨8 g/L,磷酸二氫鉀2 g/L,七水硫酸鎂0.2 g/L,裝液量50 m L/250 m L錐形瓶,調pH5.0,115℃滅菌30 min。

1.3.2干酵母的活化

用無菌水將凍干管中的干酵母取出轉接到菌種保藏培養基斜面上,于30℃條件下培養2d,活化2次。

1.3.3種子液的制備

從斜面培養基上取一環經兩次活化后的酵母接種到裝有種子液體培養基的錐形瓶中,30℃,150 r/min振蕩培養36 h,得到種子液待用。

1.3.4同步糖化發酵

取種子液接入發酵培養基,并添加適量纖維素酶,于一定溫度下振蕩培養,轉速控制在150 r/min。每隔12 h取樣,3 000 r/min離心5 min,取上清液測定乙醇含量。考察底物濃度、加酶量、溫度、接種量以及分批補料方式對同步糖化發酵的影響。

1.3.5乙醇濃度測定

采用比色法進行測定,采用標準曲線法定量。

2結果與討論

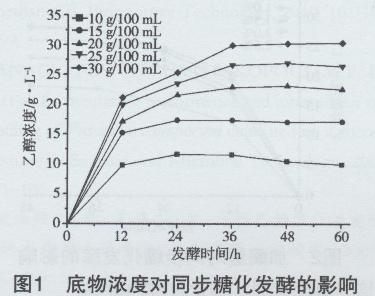

2.1底物濃度對同步糖化發酵的影響

依次控制發酵培養基中玉米芯濾渣添加量為5,7.5, 10, 12.5和15 g,調pH 5.0,115℃滅菌30 min。冷卻后添加1%纖維素酶(相對于玉米芯濾渣干物料),體積分數5%酵母種子液,150 r/min.30℃振蕩培養60 h,每12 h取樣分析,發酵液中乙醇濃度見圖1。由圖中可以看出,發酵液中乙醇濃度隨發酵時間和底物濃度的增大而上升。底物濃度為30 g/100 m L時,乙醇濃度在發酵48 h后達到最高,為30.23 g/L,但物料轉化率較低。從圖中還可以看出,底物濃度低于20 g/100 m L時,物料轉化率隨發酵時間延長變化不明顯,但底物濃度大于20 g/100 m L時,轉化率開始下降。原因是底物濃度過高時,發酵環境較黏稠,不利于酶、底物、產物的擴散,也不利于系統中熱傳遞,從而影響酶解及發酵效率。相比5種底物濃度發酵情況,20 g/100 m L的乙醇轉化率最高,且在36 h發酵達到終點,比底物濃度30 g/100 m L的發酵周期短12 h。因此,綜合考慮發酵液中乙醇濃度、發酵周期和底料的轉化率,選擇同步糖化發酵的最適宜底物濃度為20g/100 m L,發酵36 h后乙醇濃度達到22.83 g/L,此時轉化率最高。

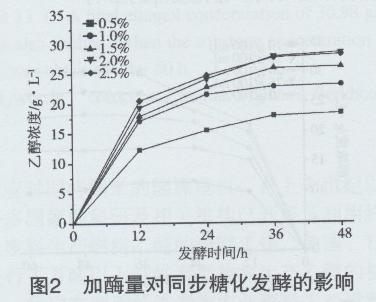

2.2加酶量對同步糖化發酵的影響

控制發酵液底物濃度為20 g/100 m L,培養時間48h,其他發酵條件不變,考察纖維素酶添加量分別為0.5%.1%,1.5%,2%和2.5%時對乙醇生成和底料轉化率的影響,結果見圖2。由圖2可知發酵24 h之內,隨著加酶量的增大,酵母利用葡萄糖發酵產生乙醇的量增大,底物轉化率也隨之升高。原因是加酶量對酶促反應影響很大,加酶量不足,底物不能充分水解,導致酵母可利用的葡萄糖不足,而且隨酶解時間的推移,酶會逐漸失活。24 h之后加酶量為2%和2.5%產生乙醇的量沒有明顯區別,說明2%纖維素酶已是充足的加酶量,繼續添加會導致浪費。考慮到玉米芯制備燃料乙醇的成本,纖維素酶的使用占較大比例,故在滿足生產要求的前提下,酶的添加量越少越好。所以選擇2%作為最佳纖維素酶添加量,發酵36 h乙醇濃度達到27.95 g/L。

2.3培養溫度對同步糖化發酵的影響

采用纖維素酶添加量為2%,同步糖化其他條件不變,考察培養溫度分別為27 ℃,30℃,33℃,36℃和39 ℃時乙醇生成和底料轉化率的情況。由圖3中可見,培養溫度對乙醇濃度影響很大,低溫和高溫都不利于乙醇的生成,原因是酶解糖化和發酵兩個過程所需的最佳溫度不一致。一般纖維素酶的最佳酶解溫度為50℃,遠遠高于釀酒酵母的使用溫度27℃~30℃,過高溫度會導致酵母降低活性甚至失活而無法對糖類進行發酵,這表現在圖3中培養溫度為39℃ 曲線上,導致酶解產生的葡萄糖不能及時轉化成乙醇。過低溫度又會影響纖維素酶的活性,降低了產糖速率,使釀酒酵母無法最大限度的利用糖類進行發酵,表現在圖3中培養溫度為27℃曲線上。從圖3中不同溫度下發酵結果來看,30 ℃和33℃培養條件下發酵情況較好,發酵36 h發酵溶液中乙醇的濃度分別為28.56 g/L和29.43 g/L。所以在不影響酵母生長的前提下,盡可能提高同步糖化的溫度。故選擇33℃為最佳同步糖化發酵溫度。

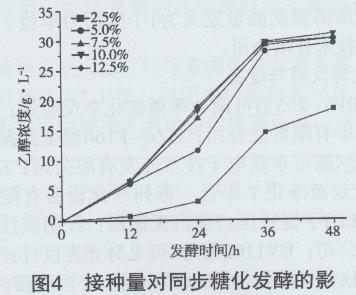

2.4接種量對同步糖化發酵的影響

控制同步糖化發酵溫度為33℃,其他條件不變,考察接種量分別為體積分數2.5%,5%,7.5%.10%和12.5%時乙醇生成和底料轉化率的情況,結果見圖4.由圖中可以看出,接種量對發酵液中乙醇濃度及發酵周期影響較大。接種量太小,酵母發酵速度緩慢,隨著發酵時間延長,酵母活力會下降,不利于乙醇的生成,且發酵周期也會延長,體現在圖4中2.5接種量曲線上。接種量過大會增加成本支出,且帶入代謝廢物增多,不利于發酵反應。綜合考慮發酵周期和乙醇濃度對接種量的要求,比較幾條接種量曲線可以看出,接種量為10%時發酵48 h所獲得乙醇濃度最大為30.98 g/L,故選擇接種量為10%為同步糖化發酵發酵最適接種量。

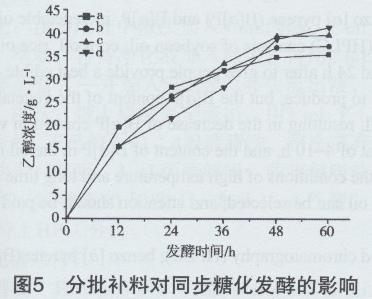

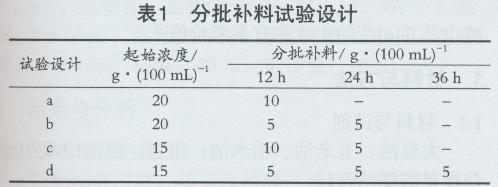

2.5分批補料對同步糖化發酵的影響

高纖維素底物濃度是生產高濃度乙醇的必要條件。由2.1分-析結果可知底物濃度過高不利于同步糖化發酵進行,分批補料工藝可有效緩解高底物濃度乙醇發酵的問題,即將底料玉米芯濾渣按不同時間點分批次填加到發酵體系中,使發酵液維持在較小的黏度,有利于系統中傳質和傳熱過程的進行。試驗中設計分批補料方式按表1進行,四種補料方式最終底物總濃度均為30 g/100 m L,接種量為10%,其他條件不變,發酵過程中每12 h取樣分析乙醇濃度,結果見圖5。由表1和圖5可見,a組和b組添加的初始物料濃度均為20g/100 m L的條件下,36 h之前,a組比b組發酵液中乙醇濃度偏高,但終點乙醇濃度b組高于a組分別為37.24g/L和35.42 g/L。同樣對比c組和d組添加初始物料濃度均為15 g/100 m L,50 h之前,c組比d組發酵液中乙醇濃度偏高,但發酵到60 h,發酵液中終點乙醇的濃度分別達到39.56 g/L和41.23 g/L,且均高于前兩組補料方式,說明增加分批補料次數和分散補料時間有利于乙醇的生成,和辛崇博等的研究結論一致。相比于直接用底物濃度為30 g/100 m L的玉米芯濾渣發酵,分批補料工藝大大提高了終點乙醇濃度,有利于燃料乙醇的工業化生產,但高底物濃度在底物轉化率方面表現出劣勢,稍低于底物濃度為20 g/100 m L時的底物轉化率,而且發酵周期比不分批進料工藝延長了12 h。

3結論

采用微波輔助條件下稀酸預處理玉米芯,以除去原料中半纖維素、果膠、色素和灰分等,降低纖維素的結晶度。所得玉米芯濾渣中添加纖維素酶和釀酒酵母進行同步糖化發酵制備燃料乙醇,考察了底物濃度、加酶量、培養溫度、接種量以及分批補料方式對同步糖化發酵的影響,建立了同步糖化發酵工藝的最佳工藝條件:利用熱帶假絲酵母種子液接種,發酵底物濃度20 g/100 m L,纖維素酶添加量為2%(相對于干物料),接種量為10%,150 r/min,33℃振蕩培養48h,終點乙醇產量達到30.98 g/L。采用分批補料方式底物濃度提高到30 g/100 m L,其他條件不變培養60 h,終點乙醇產量達到41.23 g/L。上述工藝條件的建立為實現秸稈類農業廢棄物綜合利用的工業化大規模生產提供理論依據和技術指導。

上一篇:入凍時間對莖柔魚品質的影響

下一篇:返回列表