玻璃固化用電磁冷坩堝電磁場研究

劉存銀1 李 瑋1 曹德偉2 楊耀華2 張恒通2 陳瑞潤2 郭景杰2

(1.中國核電工程有限公司;2.哈爾濱工業大學材料科學與工程學院)

摘要為了更好地了解冷坩堝內部電磁場分布對玻璃固化的影響,利用有限元分析軟件ANSYS對玻璃固化用小型電磁冷坩堝進行3D建模,對冷坩堝的電磁場進行運算。通過對不同路徑、電流、頻率下冷坩堝內部的磁場分布的比較,并利用實際測量值進行驗證。結果發現,在空載條件下線圈中部位置的磁感應強度最大,隨著高度變化向兩端遞減。隨電流從500 A增大到1500 A,磁感應強度增強。隨頻率由50 kHz升至200 kHz,磁感應強度降低。

關鍵詞冷坩堝;玻璃固化;電磁場;數值計算

中圖分類號 0441.4;TL941+.11DOI:10. 15980/j. tzzz. 2016. 06.002

玻璃固化是將放射性核廢料與含Si、B、P u、Z r等元素的無機氧化物混合后,在高溫下進行熔融玻璃化處理。目前應用的玻璃主要有硼硅酸鹽玻璃和磷酸鹽玻璃,其中硼硅酸鹽使用得更為廣泛。

玻璃固化技術的發展主要經歷了4個階段。第1階段為一步法罐式工藝,玻璃熔融采用的是感應加熱方法;第2階段為回轉鍛燒爐十感應加熱金屬熔爐兩步法工藝,采用該工藝的玻璃固化設施有法國的AVM、AVH和英國的WVP.玻璃固化廠;第3階段為液體進料焦耳加熱陶瓷熔爐工藝;第4階段為冷坩堝玻璃固化工藝技術。目前,法國、俄羅斯、韓國均開展這種技術的研究和應用,而我國在該領域的起步很晚。

冷坩堝技術的主要優點有:工作溫度高(可達3 000℃)、處理廢物的范圍廣、使用壽命長、設備體積小、生產能力大、退役容易、運行費用相對較低等。與傳統焦耳加熱方式相比,冷坩堝在處理放射性廢物方面具有更大的優勢,不但解決了傳統加熱熔爐熔制溫度較低的缺點,而且提高了熔爐壽命。

由于冷坩堝是在充分利用電磁場的熔化和爐料的約束作用下,使爐料熔化并對爐料產生電磁推力,因此電磁場的大小和合理分布是關系到核廢料處理效果的關鍵,而冷坩堝的電磁場受不同路徑、電流強度、施加功率、開縫數目等因素影響,因此迫切需要了解實際冷坩堝的空間磁場分布規律,并對其加以有效控制,以便更好地進行核廢料的玻璃固化處理。目前國內對這方面的研究比較少,為此本課題采用ANSYS軟件模擬了小型冷坩堝的電磁場,并進行了試驗驗證,為進一步的研究提供參考。

1 模型的建立

通過有限元軟件ANSYS對30 L小型電磁冷坩堝進行建模,模擬運行狀態,并分析小型電磁冷坩堝的電磁場分布規律。

1.1 電磁計算理論基礎

ANSYS軟件在進行電磁場數值計算時,需要對Maxwell微分方程進行簡化處理,使其形式可以使用格林函數法和分離變量法對電磁場進行求解。在電磁場的計算中應用分離變量的函數將電場和磁場獨立開來分別形成電場和磁場的微分方程,通過分離變量的處理是電磁場分析的問題得到簡化,使數值計算變得更加簡單和便捷。這兩種變量為矢量磁勢A和標量電勢廬,其形式如下:

按式(1)、式(2)對矢量磁勢和標量電勢進行定義可以滿足Maxwell方程中的定律的使用。經過推導可以得到磁場和電場的偏微分方程。

式(3)和式(4)的形式相同,電場與磁場的偏微分方程相互對稱,使其求解方法更加簡便。在進行有限元分析時,利用簡化的方程對磁勢和電勢的分布進行求解,再將計算結果轉化為分析問題所求解的物理量,如磁感應強度、電磁力等。

1.2 電磁場邊界條件

利用ANSYS軟件對實際問題進行電磁場求解過程中,根據求解問題不同其邊界條件也不同。概括為以下3種:諾依曼邊界條件、狄利克萊邊界條件以及這兩種邊界條件的組合。

諾依曼邊界條件:

1.3玻璃固化冷坩堝物理模型建立

對于玻璃固化冷坩堝的分瓣復雜結構使其在開分處與分瓣處的磁場分布有很大的不同,其帶來的影響無法忽略。為此,本課題對冷坩堝系統采用三維造型,對其內部磁場規律進行分析研究。

建立冷坩堝的三維模型,利用其對冷坩堝內部磁場進行計算。由于坩堝蓋、水冷管道及卸料系統的復雜性,增加了網格劃分的難度,使網格數目十分巨大,導致計算時間長,效率極低。可采用粗化網格的方式減少有限元單元的數量,但會導致計算結果與真實解偏離較大。為了保證計算精度,提高計算效率,對三維模型進行簡化處理。

(1)選取冷坩堝結構的1/4進行造型 由于玻璃固化冷坩堝堝體為圓柱形,具有中心對稱結構。在建模時選取1/4坩堝進行造型。

(2)簡化玻璃固化冷坩堝設備主體的水冷管道在對玻璃固化冷坩堝結構設計時,坩堝壁不銹鋼鋼管,上、下水冷環,水冷底盤,卸料口滑閥以及坩堝蓋都有水冷管道。水冷管道的存在會影響冷坩堝內部磁場分布。根據電磁屏蔽原理以及集膚效應,感應電流主要分布在導體表面的集膚層內。隨著深度的增加,坩堝不銹鋼管內渦流強度驟降。

(3)冷坩堝蓋與卸料系統簡化 由于核廢料玻璃固化的特殊性,在坩堝蓋上有3個開窗,進行加料和檢測。由于上水冷環的屏蔽作用,使得坩堝蓋附近磁場被屏蔽,其開窗結構對坩堝內部磁場影響不大。此外,冷坩堝的卸料系統在堝體的底部,因此對冷坩堝內部的磁場分布影響不大。在建模中,取消了卸料系統,同時簡化坩堝蓋的開窗結構,在保證準確性的同時進一步提高計算效率。根據以上3個原則進行建模,建模后冷坩堝的內徑為330 mm、高為500 mm。見圖1。

1.4材料屬性及網格劃分

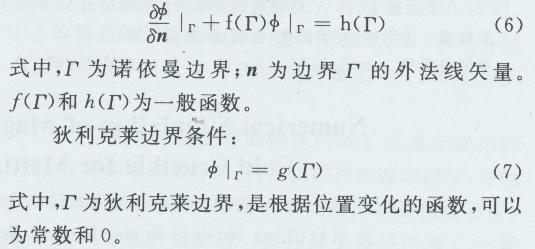

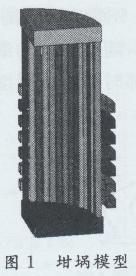

在利用ANSYS軟件進行有限元分析時需要對材料進行定義。ANSYS軟件進行求解前需要對分析對象進行網格剖分,網格的質量直接影響計算結果的準確性。為了保證結果的精度,提高計算效率,遵循以下原則:①盡量保證有限元網格規則和均勻,相鄰網格之間過渡平緩,無畸形區域;②對感應線圈、坩堝及物料集膚層內,因為磁感應強度變化大,網格進行細化處理;③為研究坩堝開縫處磁場分布規律,對開縫處空氣單獨劃分網格;④坩堝內的空氣剖分較細,而坩堝外隨著距離坩堝的距離的增加,網格越來越大;⑤保證計算精度的前提下,減少單元數量,提高計算效率;

在不影響計算精度的前提下,為提高模型的計算效率,把上述已建立的冷坩堝進行三維模型剖分,坩堝壁和感應線圈的剖分,分別見圖2和圖3。

2 與實際測量值的比較

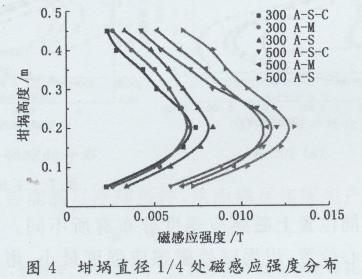

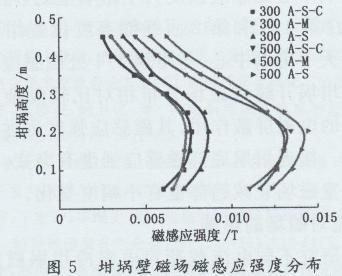

為了驗證ANSYS軟件的可靠性,對該尺寸小型冷坩堝進行玻璃固化試驗并測量實際電磁場的分布情況,見圖4和圖5。在模擬計算坩堝內磁感應強度時,初步確定模型內不同材料的屬性,分別計算得到300 A和500 A情況下坩堝中心、坩堝直徑1/4及坩堝壁處的磁

感應強度值(300A-S和500A-S)。與相同工作條件下坩堝內相同位置磁感應強度實測值(300A-M和500A-M)比較,模擬計算的誤差較大,最大誤差為104%。通過修改模型內不同材料的屬性,對計算模型進行修正,重新計算得到300 A和500 A條件下坩堝內磁感應強度(300A-S-C和500A-S-C)。比較坩堝內磁感應強度的實測值與模擬計算修正值,兩組數據基本趨勢一致。由于在模擬計算時沒有考慮坩堝上部水冷環的影響,所以在坩堝上、下位置處溫度的測量值均大于模擬計算值,最大誤差為18. 78%。

由圖4和圖5可以看出,計算的結果與實際情況下冷坩堝的電磁場在不同路徑下的電磁場分布以及在冷坩堝不同高度下的電磁場分布情況基本一致。

3模擬過程及結果

3.1空載條件下冷坩堝內的磁場

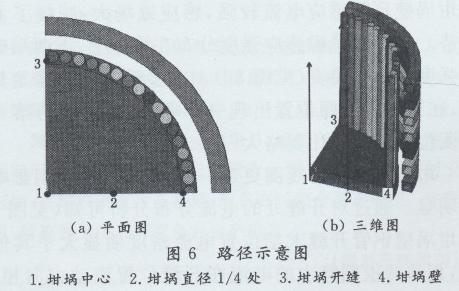

為了能夠全面分析冷坩堝內的磁場分布狀況,在模擬冷坩堝空載情況電磁場時選取4條路徑,分別是冷坩堝中心軸向、坩堝直徑1/4處、坩堝壁及坩堝開縫處。圖6為不同路徑示意圖。在相同的電流載荷下坩堝內部磁場分布是確定的,分析相同電流載荷下坩堝不同位置的磁場分布。

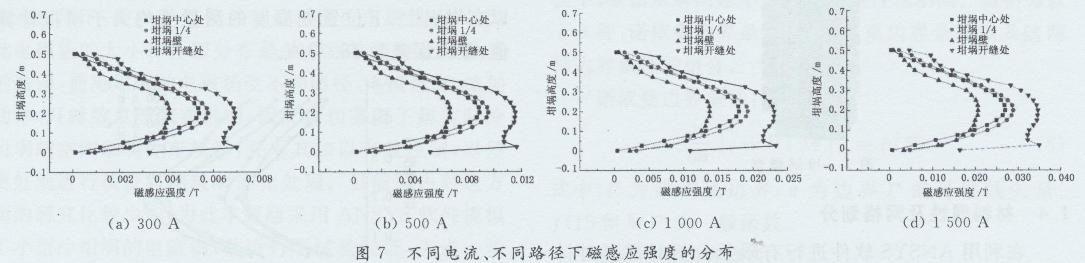

3.2相同電流載荷不同路徑下的磁場

在頻率為150 kHz的條件下,施加300、500、1 000、1 50O A電流,對坩堝內部磁分布進行有限元計算,得到不同路徑磁場的分布,見圖7。可以看出,坩堝內磁感應強度從底盤開始隨著高度的增加而增加,在到達第4匝線圈即線圈總高度中心位置,磁感應強度最大,并且在第3匝到第5匝線圈范圍內磁感應強度都處于較大的數值。此后,隨著高度的繼續增加磁感應強度下降,在達到坩堝頂部時磁感應強度趨于零。

不同位置上磁感應強度分布有所不同。在線圈總高度中心位置,坩堝壁處磁感應強度最小,坩堝開縫處最大。坩堝中心磁感應強度大于坩堝壁處,略小于坩堝1/4處。在第1匝和第2匝線圈高度位置坩堝壁處磁感應強度大于坩堝中心,與坩堝1/4處磁感應強度基本

相同。在坩堝開縫處磁場分布相對比較復雜。由于沒有坩堝壁的電磁屏蔽作用,其磁感應強度遠遠大于坩堝其他位置。接近坩堝底部磁感應強度有突變,在接近坩堝頂部位置磁場衰減趨勢也有小幅度變化。

3.3 電流對磁場的影響

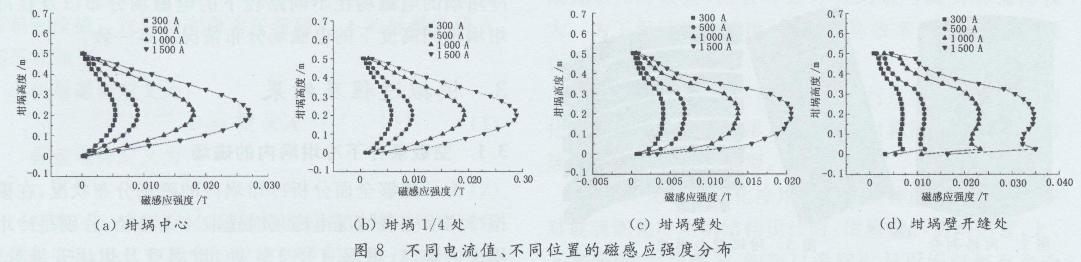

為了研究不同電流載荷對電磁冷坩堝磁感應強度的影響,在頻率150 kHz的條件下,對300、500、1 000和1500 A電流載荷下的磁場分布進行數值計算,計算結果見圖8。

在相同頻率、不同電流值條件下,坩堝中心磁感應強度分布隨著高度的增加而增大,在第4匝線圈位置達到最大值,隨后隨著高度的繼續增加,磁感應強度下降,在達到坩堝頂部時降低到最小值,見圖8a。從圖8b看出,在坩堝1/4處磁感應強度分布趨勢基本與坩堝中心位置相同,在達到峰值后下降的過程中,相比坩堝中心曲線有下凹趨勢,下降速度變緩。

坩堝壁處磁感應強度分布與坩堝中心和坩堝1/4處基本相同(見圖8c)。在總線圈高度中心位置達到峰值。在下降過程中下凹趨勢變得更加明顯,在第6匝與第7匝線圈的位置下降速度變得十分緩慢。隨著電流的增大下降速度有所提升。這是由在帶電導體的棱邊位置的電流尖角效應導致的。由于坩堝頂部遠離線圈,受到線圈影響較小,此時電流尖角效應作用顯現出來,在坩堝壁頂部感應電流較強,感應磁場大,減緩了下降趨勢。坩堝開縫磁感應強度分布在接近上、下兩端磁感應強度都存在突變(見圖8d)。在接近坩堝底部尤其明顯,在第1匝線圈位置出現一個峰值,其數值與第4匝線圈位置峰值相比要略大一些。

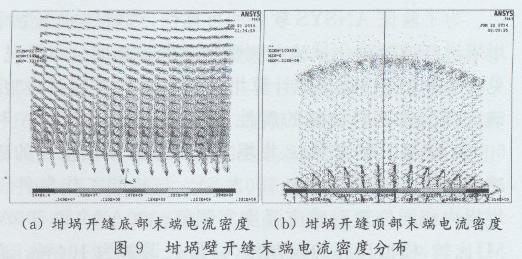

坩堝底部距離線圈更近一些,受到感應線圈影響更加明顯。通過對開縫處的電流分布分析可知(見圖9>,在坩堝壁鋼管開縫末端位置電流密度明顯大于其他位置,相鄰兩根鋼管中的電流在開縫位置流動方向相反,產生的磁場相互疊加,導致開縫末端磁場跳躍性變化。而坩堝頂部開縫末端遠離線圈,感應電流較小,因電流疊加導致的磁場增強效果較弱。

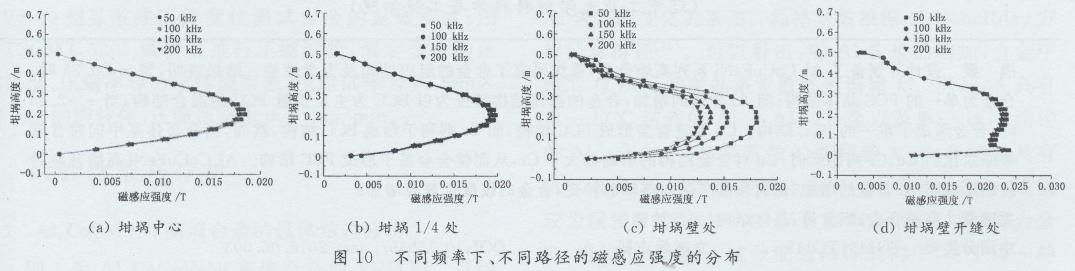

3.4頻率對磁場的影響

電流頻率對冷坩堝內磁場分布也有很大影響。為考察頻率對冷坩堝磁場分布的影響,在感應線圈上施加1 000 A的電流,對5 0、1 00、1 5 0和200 kHz頻率下的磁場進行計算。圖10為各路徑計算結果。可以看出,坩堝中磁感應強度隨著電流頻率的增大而降低。在坩堝壁處磁感應強度隨頻率變化的最為明顯。50 kHz時磁感應強度是200 kHz時的1.5倍左右。坩堝中心位置磁感應強度隨頻率變化不明顯。坩堝內部磁感應強度由兩部分組成,一部分是感應線圈產生的透過坩堝開縫處進入坩堝的磁場。另一部分是由坩堝壁感應電流產生的磁場。電流頻率的增大會使坩堝壁的集膚效應增強,磁場大部分消耗在坩堝壁集膚層內,而在相同電流載荷條件下系統的總能量是一定的,坩堝壁消耗的磁場增加必然導致坩堝內部磁感應強度降低。坩堝開縫較多,透過開縫進入坩堝的磁場隨著到坩堝中心距離變近分布會越來越均勻。此外,由坩堝壁產生的磁場不會受到屏蔽作用,也降低了坩堝內部因頻率變化導致的磁場大小差距。在開縫處磁感應強度基本不變,見圖10d,其分布趨勢也基本相同。這是因為線圈與坩堝內部沒有坩堝壁的阻隔,磁力線不必通過坩堝壁可以直接在沒有衰減的情況下進入坩堝。所以,頻率對坩堝開縫區域磁感應強度基本無影響。

4 結 論

(1)坩堝內磁場在線圈中心高度位置磁感應強度最大,然后向坩堝的頂部和底部衰減。在坩堝徑向方向上坩堝壁附近磁感應強度最大,坩堝中心位置最小。開縫區域的磁場大于坩堝壁處磁感應強度,隨著到坩堝中心距離變近,這種差距逐漸縮小。

(2)在相同頻率下,坩堝內磁感應強度隨著電流的增大而增大。隨著頻率的增大坩堝內磁感應強度降低。磁感應強度下降的趨勢隨著到坩堝中心距離變近而降低。在開縫區域磁感應強度基本上不隨頻率變化。

(3)電流頻率的增大可以增加坩堝內物料的加熱功率,由于系統總能量一定,坩堝上消耗的功率降低。因此,較高的頻率可以提高坩堝的加熱效率。

(4)開縫數的增加可以提高冷坩堝的熔化效率。開縫處的電磁場由于電流疊加效應產生突變,強度優于堝體部分,一次增加開縫可以使冷坩堝在玻璃固化過程中有更高的熱量,從而提高效率。但要考慮冷坩堝的水冷卻系統是否能滿足冷卻條件,從而滿足實際生產需要。

下一篇:返回列表