壓鑄高強韌鋁合金汽車底盤結構件的組織與力學性能

徐飛躍 安肇勇 萬 里 汪學陽 廖仲杰 陳振字 余 亮

(廣東鴻圖科技股份有限公司)

摘要針對某汽車鋁合金結構件的壓鑄成形,應用數值模擬,以了解鋁液流動充型狀態與鑄件缺陷的分布,優化了鑄件的澆注系統與排氣系統。在自主研發的高真空壓鑄技術基礎上,研究了金屬液充型時模具型腔真空度對鑄件組織和性能的影響。結果表明,高真空壓鑄可以顯著降低鑄件的含氣量,提高鑄件致密度;與普通真空壓鑄相比,高真空壓鑄件的抗拉強度、屈服強度、伸長率、硬度分別提高了21%、29%、18%、10%。

關鍵詞 結構件;高真空壓鑄;數值模擬;力學性能

中圖分類號 TG249.2+1;U463.1 DOI:10. 159 80/j. tzzz. 2016. 06. 016

1 鑄件的結構及開發技術要點

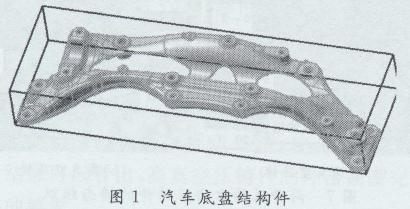

某汽車底盤結構件見圖1,其輪廓尺寸為677. 79mm×115. 40 mm×232. 42 mm,質量為2.6 kg,平均壁厚為3.5 mm,體積約為9.88×105 mm3。鑄件投影面積為86 300 mm2,材質為Al-8Si-Mn-Mg合金。該鑄件有多處厚壁熱節部位,易形成縮孔。鑄件外觀品質要求:無明顯的壓鑄流痕,不能有明顯的龜裂紋,表面不能有氣泡;鑄件內部品質要求:一般鑄造位置孔洞在聲1mm以下,凸臺、厚肉部位要求孔洞在聲2 mm以下;鑄件內部含氣量要求:鑄件填充末端指定部位每100 g鋁含氣量要低于15 m L,內澆口指定部位要低于10 m L;鑄件力學性能(T5處理后)要求:抗拉強度為220 M Pa,屈服強度為150 M Pa,伸長率≥5%,沖擊韌度≥6.0 J/cm2,螺紋拉伸試驗M10≥60 k N,M12≥85 k N,硬度( HRB)為30;鑄件耐疲勞試驗要求:正常工況下,在指定點上承受6. 1~-4.8 k N的作用力,頻率為2 Hz,循環20 000次不允許破損,試驗工況下循環次數40 000次不允許有破損。根據以上要求,該鑄件生產難度較大。

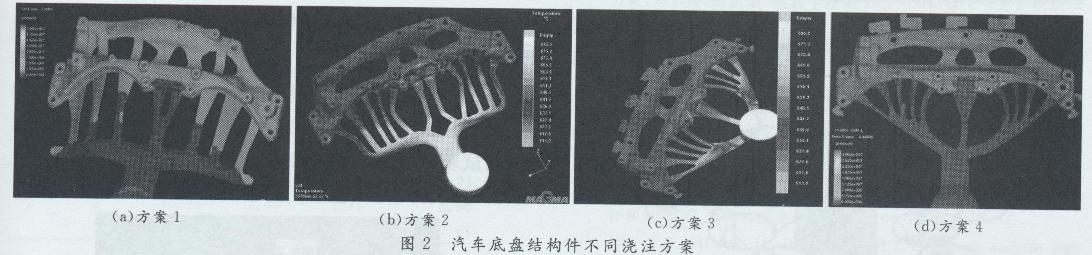

在鑄件開發過程中,為了縮短開發的周期,應用數值模擬軟件進行分析,并參照實際生產參數,采取4種不同的澆注方式(見圖2)。方案1和方案2采用梳形的澆注方式,方案3和方案4采用扇形的澆注方式;方案1與方案2相比,方案1采用進料較集中的方式而方案2采用進料較分散的方式;方案3與方案4相比,方案3的主橫澆道較短而方案4的主橫澆道較長。使用Magma軟件對以上4種方案進行模擬分析。結果表明:方案1澆道過于平直,能量損耗大,并且內澆口進澆不同步,較亂;方案2填充時兩側流道卷氣,凝固分析鑄件兩側螺紋孔有收縮孔;方案3澆道過短,不利于高真空壓鑄工藝的應用;方案4鑄件中間澆注處溫度較高,該處模具沖蝕的可能性較大。從填充流態、凝固收縮、溫度等綜合考慮,方案4較優。

2 壓鑄工藝參數優化試驗

采用意德拉16 000 k N的臥式冷室壓鑄機進行生產,壓鑄機配有實時壓射控制系統。

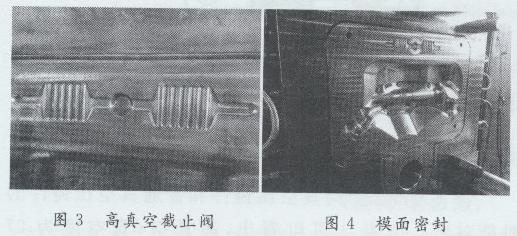

真空閥為具有自主知識產權的液壓式高真空截止閥(見圖3),并配以高真空控制系統,實現型腔與壓室雙向抽真空;模具型面使用直徑為10 mm的硅膠條密封(見圖4);模具冷卻采用油性介質并配以熱電偶精確模溫控制;型芯針的冷卻采用高壓水質冷卻;噴涂采用ABB機器人自動噴涂。

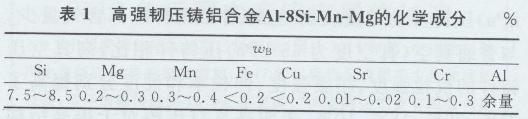

試驗材料采用高強韌的Al-8Si-Mn-Mg合金,具體化學成分見表1。

為了獲得最優的壓鑄機設置參數與高真空行程的組合,在設定鋁合金溫度為690℃,模溫為200℃的條件下對7組參數組合進行了試驗(見表2)。

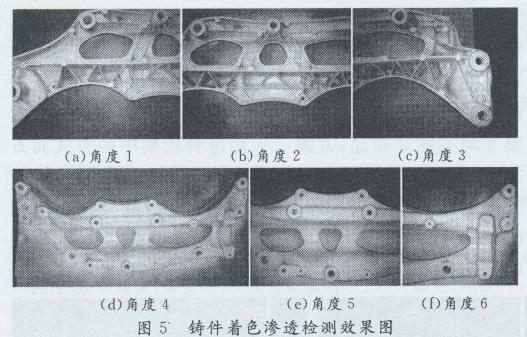

對鑄件進行著色滲透檢測,結果表明鑄件表面無成形不良、冷隔、裂紋、鼓泡等缺陷(見圖5)。

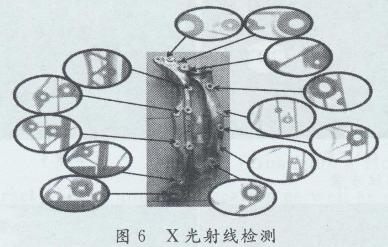

用X光射線對鑄件的內部品質檢測,結果表明平板位置沒有發現氣縮孔,鑄件的凸臺、厚壁位置同樣沒有發現氣孔、縮孔、縮松(見圖6)。

綜合以上分析可知,慢壓射速度為0.3 m/s,真空位置為480 mm,壓鑄速度為4.0~4.5 m/s,鑄造壓力為76 M Pa左右,快壓射距離為620 mm是最佳參數組合。

3 力學性能測試與分析

3.1真空對壓鑄件組織和力學性能的影響

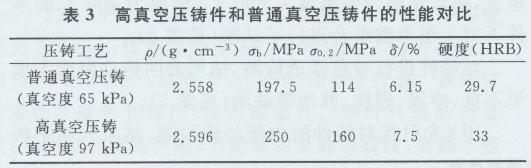

表3為鑄態下高真空壓鑄件和普通真空壓鑄件的性能對比。由表3可以看出,高真空(真空度為97k Pa)壓鑄件的密度較高,意味著壓鑄件內部含氣量少。與普通真空(真空度為65 k Pa)壓鑄件相比,高真空壓鑄件的抗拉強度、屈服強度、伸長率和硬度分別提高了21%、29%、18%、10%,表明高真空壓鑄對于提高結構件的力學性能具有較好的促進作用。

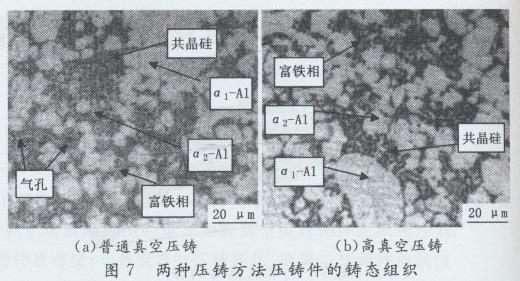

圖7為高真空壓鑄和普通真空壓鑄時的合金顯微組織。無論是高真空壓鑄還是普通真空壓鑄,Al-8 Si-M n-Mg鋁合金組織均由較為粗大的a1-Al和細小圓整的a2-Al,以及細小枝晶狀的共晶Si等組成。雖然合金中的Fe含量較低,但仍可觀測到少量顆粒狀的富Fe相。由于壓力鑄造是在高溫高壓下,金屬液以極短的時間填充型腔并凝固成形,這種較大的冷卻速度可使液態金屬獲得較大的過冷度,從而增加了形核數,提高了形核速率,使共晶Si得到了細化,并抑制針片狀AISiFe相的生成。由于真空度不高,在普通真空條件下,可觀察到鑄件內部存在非常細小的氣孔缺陷。

3.2熱處理對高真空壓鑄件性能和組織的影響

3. 2.1力學性能

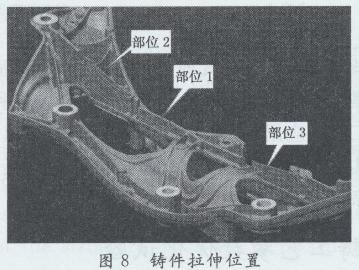

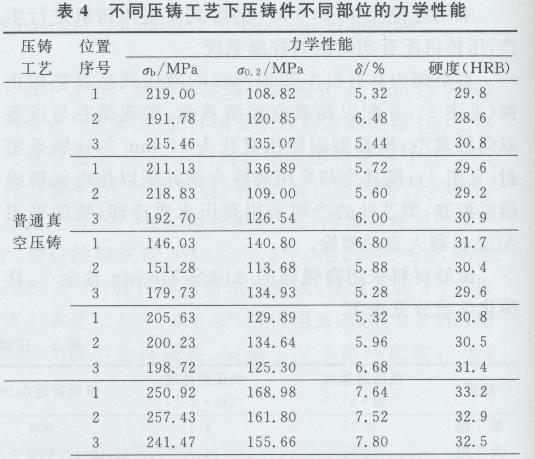

鑄件需進行時效熱處理,熱處理條件為200℃×2h。然后對鑄件的筋條指定位置(部位1、2、3)取樣進行拉伸試驗(見圖8),結果見表4,可以看出,壓鑄件的力學性能隨著壓鑄工藝不同而不同。

從表4可以看出,高真空壓鑄與普通真空壓鑄相比,抗拉強度、屈服強度、伸長率和硬度都有了明顯的提高,其中抗拉強度提高了約21%,屈服強度提高了約29%,伸長率提高了約18%,硬度提高了約10%,由此可知,高真空壓鑄顯著提高了壓鑄件的強度和硬度。

3.2.2沖擊韌度

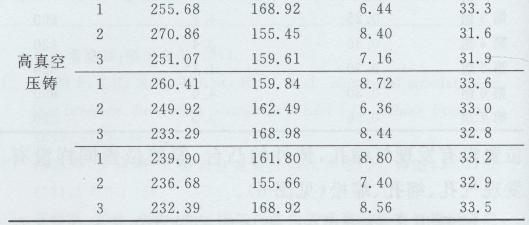

對壓鑄件的筋條指定位置(部位1、2、3,該位置點為力學性能檢測的位置取樣點)進行沖擊試驗,從表5的試驗結果可以看出,高真空壓鑄件的沖擊韌度完全符合鑄件的要求。

3.2.3螺紋拉拔

對鑄件的M10與M12螺紋孔進行螺紋拉拔試驗,M10螺紋在66 k N、M12螺紋在85 k N作用下沒有發生變化,表明高真空壓鑄件的螺紋完全符合受力要求。

3.2.4耐疲勞試驗

鑄件經40 150次耐久性試驗后,熒光檢測顯示鑄件表面沒有出現裂紋,結果表明高真空壓鑄件的耐疲勞性達到技術要求。

3.2.5含氣量檢測

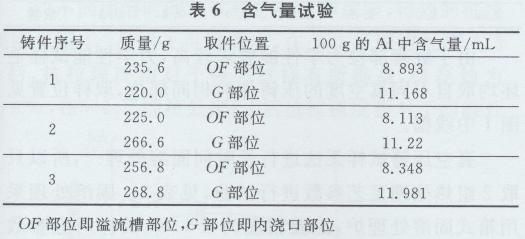

含氣量測試見表2。從表6的試驗結果可以看出,內澆口部位鑄件本體每100 g A1的含氣量在8.9 m L以下,水尾溢流槽部位鑄件本體每100 g Al的含氣量在12 m L以下,完全符合鑄件要求。

4 結 論

(1)應用數值模擬,優化了汽車底盤結構件的壓鑄成形工藝及高真空壓鑄工藝參數,制造出了外部、內部品質符合要求的高品質鑄件。

(2)高真空壓鑄可以明顯改善結構件的力學性能。與普通壓鑄相比,高真空壓鑄時鑄件致密度提高,鑄件的抗拉強度、屈服強度、伸長率和硬度分別提高了21%、29%、18%、10%。

(3)鑄件的耐久、拉拔、含氣量檢測結果均符合產品的技術要求,滿足批量生產條件。

上一篇:形貌可控納米氧化鎢的制備

下一篇:返回列表