1,4.丁二醇蒸煮法分離玉米秸稈中的木素

王雪嬌 楊桂花 陳嘉川

(齊魯工業大學制漿造紙科學與技術省部共建教育部重點實驗室,山東濟南,250353)

摘要:以1,4-丁二醇為試劑,采用高溫蒸煮技術分離玉米秸稈中的木素。結果表明,較優的分離條件為:1,4-丁二醇質量分數90%,反應溫度160℃,液比1:10,保溫時間1.5 h,硫酸用量0.15 m L/g絕干原料。此條件下木素提取率為89. 2%,相對于絕于原料的得率為18.2%。紅外光譜分析顯示,蒸煮過程中木素官能團沒有明顯變化,可以保證提取的木素進一步功能化應用。

關鍵詞:1,4-丁二醇;玉米秸稈;木素

中圖分類號:TQ351;TS71+.1 DOI: 10.11980/j. issn.0254-508X.2016. 06. 016

玉米是世界上分布最廣的糧食作物之一,玉米秸稈是我國重要的農作物殘余物,在我國每年產量達3.0億~3.3億t以上。然而,秸稈當前的利用方式仍很原始,大部分被焚燒、填埋,只有少部分用作牲畜飼料。對這一儲量巨大的農業廢棄物進行組分分離利用研究,進行新材料、高熱值能源和化工原料的轉化,不僅可以緩解我國資源、能源短缺的問題,還可以改善農村環境,增加農民收入。

玉米秸稈中纖維素含量高,可用于制漿造紙行業,但秸稈全稈制漿黑液中硅含量高,在傳統的化學制漿過程中造成堿回收困難,限制了其廣泛應用。溶劑法蒸煮是一種采用有機溶劑替代無機化學品的制漿技術,在一定溫度和壓力下分離纖維原料中的木素,制得紙漿,具有投資小、環境污染小、溶劑可回收、副產品(木素)應用潛力大等優點。而1,4.丁二醇具有蒸煮沸點高( 228℃),在蒸煮過程中產生的壓力低,對容器的密閉性要求低,安全性能強等特點,引起了科研人員的重視。陳婷等人使用高沸醇溶劑對稻谷殼進行蒸煮實驗,結果表明稻殼在乙二醇濃度80%,溫度210℃,液比1:6,蒸煮時間2h時木素的得率最高;方華書等人使用高沸醇溶劑制取蔗渣木素,結果表明采用高沸醇溶劑法在溫度190~220℃、加入含少量脫木素催化劑濃度為75%~85%的高沸醇、液比為1:6條件下蒸煮蔗渣1.0~1.5 h,經分離可同時得到纖維素和高化學活性木素;陳為健等人以竹子為原料,在70%~90%的高沸醇水溶液中添加少量助劑,并在180~ 2000C條件下反應30~90 min,制備得到竹漿纖維和高沸醇木素,其中高沸醇木素較好地保持了木素的化學活性。

基于前人的研究結果,本實驗采用1,4-丁二醇溶劑分離玉米秸稈中的木素組分,以木素提取率為考察指標,優化蒸煮的工藝條件,為實現玉米秸稈各組分的高效、高值化分離利用奠定基礎。

1實驗

1.1原料及儀器

玉米秸稈:取自山東濟南長清,將玉米秸稈去腐葉,去髓,風干,磨成20目以下備用。原料的組成成分:Klason木素20. 4%,硝酸乙醇纖維素35.5%,半纖維素41.2%,苯.醇抽出物5.1%,灰分1.8%,水分11. 6%。

1,4.丁二醇(分析純,購自天津市科密歐化學試劑有限公司);濃硫酸(分析純,購自萊陽經濟技術開發區精細化工廠)。

實驗用到的儀器包括:100 m L高溫高壓磁攪拌反應釜(自制),傅里葉變換紅外光譜儀( IRPres-tige-21,日本島津公司),DF-101S集熱式恒溫加熱磁力攪拌器(鞏義市英峪高科儀器廠)。

1.2實驗方法

將備好的玉米秸稈放在60℃的烘箱中烘至絕干(約6h),稱取3.0 g置于100 m L高溫高壓磁攪拌反應釜內,加入一定量的1,4-二醇水溶液作為萃取劑,并加入一定量的98%濃硫酸,密封后混均勻,放人油浴鍋中。

緩慢升溫至設定溫度后保溫,反應結束后將反應釜取出冷卻,待溫度降至室溫后打開反應釜,取出釜內的混合物,真空抽濾,濾渣用熱水洗滌3次,除去殘留的1,4-丁二醇。

將濾液與洗滌液合并,在室溫下加入3倍體積的水,可以將溶出的高沸醇木素全部洗出,攪拌10 min,離心分離木素和1,4-丁二醇溶劑,濾餅在空氣中自然風干,然后在50℃下真空干燥3h,得到土黃色粉末的木素產品。反應過程中的1,4,丁二醇可以通過旋轉蒸發回收利用,對環境友好。

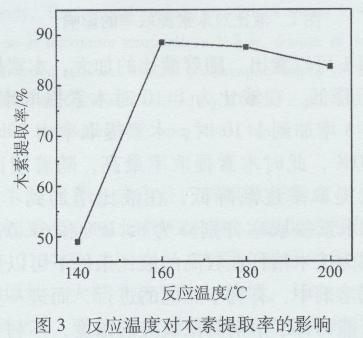

1.3木素得率和提取率的計算

采用稱重法對分離木素進行測定,木素得率和提取率分別按照式(1)和式(2)計算。

1.4紅外光譜分析

取少量干燥的木素樣品,與干燥過的溴化鉀粉末混合,在瑪瑙研缽中研磨,研細均勻后轉移到模具中,壓片,采用傅里葉變換紅外光譜儀測試,測試波數范圍4000~ 500 cm-1。

2結果與討論

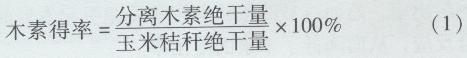

2.1 液比對木素提取率的影響

在反應溫度160℃,1,4.丁二醇質量分數90%,反應保溫時間1.0 h,濃硫酸用量0.15 m L/g絕干原料的條件下,探究液比對木素提取率的影響,結果如圖1所示。

由圖1可以看出,隨著液比的加大,木素提取率先升高后降低,在液比為1:10時木素提取率最高。液比由1:8增加到1:10時,木素提取率由79. 2%提高到88. 0%,此時木素提取率最高,隨著液比的加大,木素提取率逐漸降低,在液比增加到1:12和1:14時,木素提取率分別降為85. 0%和61.0%。這可能是因為玉米秸稈在較高的液比條件下可以更充分地浸沒到溶劑中,有利于反應的進行,而進一步增加液比有可能稀釋了溶劑和濃硫酸的濃度,不利于木素的溶出,從而降低木素提取率,故較優的液比為1:10.此時對應的1,4-丁二醇用量為9.8 m L/g絕干原料。

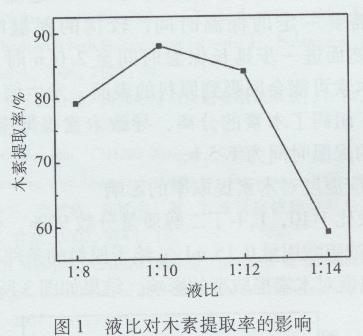

2.2保溫時間對木素提取率的影響

在反應溫度為160℃,1,4-丁二醇質量分數為90%,液比為1:10,濃硫酸用量為0.15 m L/g絕干原料的條件下,探究保溫時間對木素提取率的影響,結果如圖2所示。

由圖2可以看出,隨著保溫時間的延長,木素的提取率先升高后降低,保溫時間為1.5 h時木素提取率最高。當保溫時間從0.5 h增加到1.0 h時,木素提取率從52.8%提高到84. 6%;保溫時間為1.5 h時,木素提取率達到最大為89.5%;進一步增加保溫時間時,木素提取率下降到85.6%;這說明木素的分離需要一定的保溫時間,較優的保溫時間為1.5 h,然而進一步延長保溫時間至2.0 h時,分離出來的木素可能會回吸到原料的表面,發生縮合或重吸反應,阻礙了木素的分離,導致木素提取率降低,故較優的保溫時間為1.5 h。

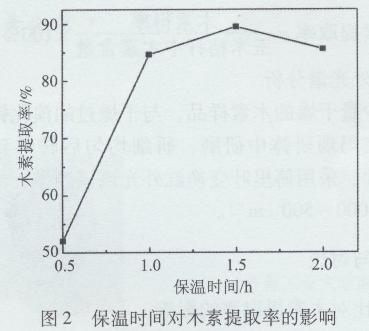

2.3反應溫度對木素提取率的影響

在液比1:10,1,4.丁二醇質量分數90%,保溫時間1h,濃硫酸用量0.15mL/g絕干原料的條件下,探究反應溫度對木素提取率的影響,結果如圖3所示。

由圖3可以看出,隨著反應溫度的升高,木素的提取率先升高后降低,在反應溫度為160℃時木素提取率最高。當反應溫度由140℃升高至160℃時,木素提取率從50.1%提高到88.5%,進一步升高反應溫度到200℃時,木素提取率逐漸下降到83.6%。這說明較低的蒸煮溫度尚未達到木素的溶出分離點,而過高的溫度又增加了木素在溶液中的動能,使得木素回吸到纖維上的機率增大,從而降低了木素的提取率,因此選擇160℃作為最佳反應溫度。

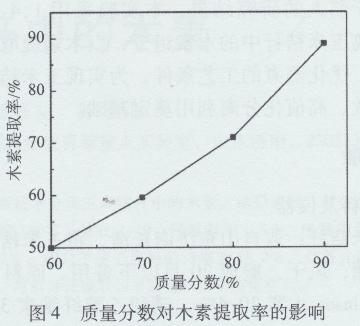

2.4 1,4-丁二醇質量分數對木素提取率的影響

在液比1:10,反應溫度160℃,保溫時間1.0 h,濃硫酸用量0.15mL/g絕干原料的條件下,探究1,4-丁二醇質量分數對木素提取率的影響,結果如圖4所示。

由圖4可以看出,隨著1,4.丁二醇質量分數的增加,木素提取率也隨之提高。1,4-丁二醇質量分數為60%時,木素提取率為50.0%,1,4-丁二醇質量分數的增加到90%時,木素提取率達89.0%。這可能是因為在溶劑質量分數較低時,溶液對木素的溶解能力較弱,隨著溶劑濃度的提高,溶液對木素的溶解能力不斷增強,從而提高了木素的提取率。

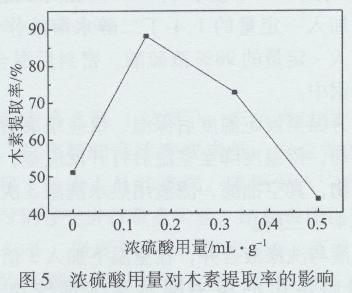

2.5濃硫酸用量對木素提取率的影響

在液比1:10,反應溫度160℃,保溫時間1.0 h,1,4-丁二醇質量分數90%的條件下,探究濃硫酸用量對木素提取率的影響,結果如圖5所示。

由圖5可以看出,隨著濃硫酸用量的增加,木素提取率先提高后降低,濃硫酸用量為0.15 m L/g絕干原料時,木素提取率最高。濃硫酸用量由0上升到0. 15mL/g絕干原料時,木素提取率從51.1%提高到88.2%,隨著濃硫酸用量的繼續增加,木素提取率開始逐漸下降。這是因為濃硫酸的加入提高了溶液中H+的含量,提高了對木素的攻擊能力,增加了木素的溶出率,然而過量的濃硫酸用量可能引起木素的縮合反應,從而降低了木素的溶出率。

2.6驗證優化條件

當液比1:10,保溫時間1.5 h,反應溫度160℃,1 ,4-丁二醇質量分數90%,濃硫酸用量為0.15mg/g絕干原料時,使用1,4-丁二醇蒸煮法分離玉米秸稈中的木素,木素得率可以達到18.2%,此時對應的木素提取率為89.2%。

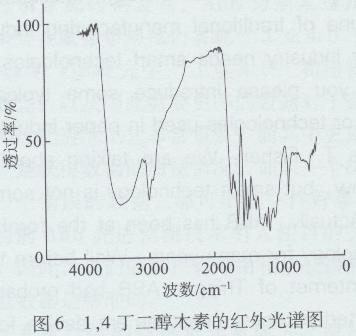

2.7 1,4-丁二醇木素紅外光譜分析

采用1,4-丁二醇分離的木素紅外吸收光譜圖見圖6。對木素主要特征吸收峰的歸屬進行分析得知:3358.3 cm-1處出現酚羥基O---H的伸縮振動吸收峰,2937.5 cm-1處為甲基和亞甲基C---H的伸縮振動峰,1695.4 cm-1處為共軛羰基伸縮振動吸收峰,1600. 9. 1539. 61、1429 cm-1處為芳香環骨架振動吸收峰,1456.2 cm-1處出現甲基和亞甲基C-H的彎曲振動吸收峰,同時在1325.1 cm-1紫丁香基)、1165.0 cm-1(愈創木基)、831.3 cm-1(對羥基苯基)出現吸收峰,均為木素的主要特征吸收峰,表明木素的特征官能團得以大量保留,相應官能團的反應特性也得以保留,可以廣泛應用于生物質材料、化學品的研究。

3結論

1.4-丁二醇溶劑法蒸煮可以高效分離玉米秸稈中的木素。在液比1:10,保溫時間1.5 h,反應溫度160℃,1,4-丁二醇質量分數90%,硫酸用量0.15mL/g絕干原料條件下,木素得率達18.2%,木素提取率達89. 2%。分離木素的紅外光譜分析表明,該分離方法較好地保留了木素的特征官能團,為木素的高值化利用奠定了基礎。

下一篇:返回列表