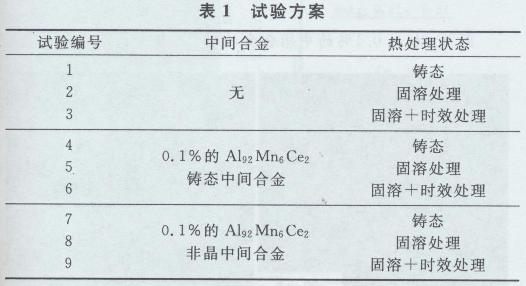

Al- M n –C e合金對A356鋁合金的細化機制

汪以祥 王立生 張振棟

(中信戴卡股份+有限公司)

摘 要 主要研究了0. 1%的Al92Mn6Ce2鑄態中間合金和Al92Mn6Ce2非晶條帶中間合金對A356鋁合金的細化變質效果,以及經過T6處理之后對其組織的影響。結果表明,加入0.1%的鑄態中間合金Al92Mn6Ce2,A356合金的二次枝晶間距為4μm,對鑄態組織是有害的,但經過固溶和時效處理后,共晶Si相發生熔斷,形成的顆粒相對于不加入中間合金的顆粒更加的細小彌散,對于材料的強度和塑性是有利的。加入0.1%的Al92Mn6Ce2非晶條帶中間合金,A356合金的二次枝晶間距為7μm,大大減小了二次枝晶間距,有助于提高材料的力學性能。C e以穩定的化合物形式存在于共晶Si中。0. 1%的Al92Mn6Ce2鑄態中間合金和非晶中間合金對A356的硬度影響不大,經過固溶處理,硬度均降低5%~6%.時效處理使得表面硬化,硬度提高了4%~5%。

關鍵詞 中間合金;A356鋁合金;細化

中圖分類號 TG146. 21; TG139+.8DOI: 10. 15980/j. tzzz. 2016. 06. 029

隨著A356鋁合金輪轂的生產發展應用,熔鑄出細小均勻的鑄態晶粒成為獲得優異的組織和性能的關鍵。要獲得這種組織必須通過不同的方法處理熔體,包括液態時加入各種處理劑或借外來能量(如機械振動、電磁攪拌、超聲波處理等)使a-Al基體細化,而晶粒細化是增加材料強度、改善塑性的重要手段之一,也是改善鋁材質量的重要途徑口。在工業生產條件下,添加中間合金的方式是最簡便而又有效的方法。

目前應用最廣泛的是Al-5 Ti-1B和Al-10Sr中間合金,雖然Al-5 Ti-1B中間合金有優異的晶粒細化能力,但其抗衰性能較差,加入S r后,在合金凝固的過程中可以抑制Si相的長大,并使針片狀的Si相球化,能夠提高合金的力學性能。近年來國內外相繼開發出一些新型細化劑,如Al-Ti-C、Al-RE等,這些細化劑均有效避免了TiB2的沉淀問題,為鋁合金的細化與性能改善開辟了途徑,值得進一步的研究。

稀土變質劑是目前最常用的鋁及鋁合金變質劑,稀土變質劑的研究為生產高效、穩定、成本較低的細化劑開辟了一條路徑。本課題針對目前應用比較廣泛的稀土C e展開研究,分析含C e的鑄態合金和非晶合金對A356合金的細化變質效果。

1 試驗方法

A356鋁合金的化學成分為:6.5%~7.5%的Si,0.3%~0.45%的Mg,<0.2%的Ti,<0.12%的Fe,<0.05%的M n,<0.1%的Cu,<0.05%的Zn,余量為Al。

先將坩堝式電阻爐升溫至500℃,保溫10 min后加入A356鋁合金,分段加熱至熔體溫度為(750±5)℃時添加中間合金(見表1)。熔煉過程中通A r氣進行精煉,熔體溫度為(720±5)℃時澆入已預熱至200℃的金屬型中,制得+10 mm×150 mm的A356合金棒。對合金棒進行T6熱處理,工藝為:(538±5)℃×6h固溶+(140±5)℃×4h時效。

試樣采用掃描電鏡( HITACHI 4800S)和光學金相顯微鏡(OLYMPUS BX51M)觀察合金的微觀組織。

2試驗結果分析

2.1組織分析

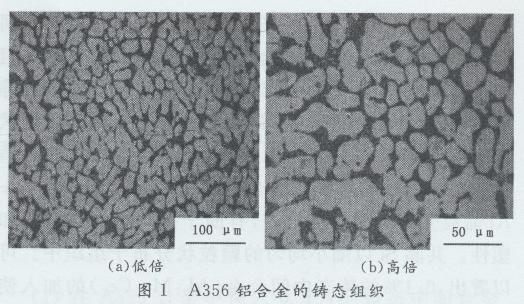

圖1是A356鋁合金的鑄態組織。由圖1可知,鑄態A356鋁合金組織由初晶a-Al相和共晶(a-Al+ Si)相組成。其中共晶Si沿a-AI晶界析出,長成粗大的針片狀或板狀,這種形狀嚴重割裂a-AI基體,降低了合金的力學性能,因而必須對其進行變質處理。a-Al基體組織粗大,成無定形狀分布,在部分區域成粗大的樹枝狀。

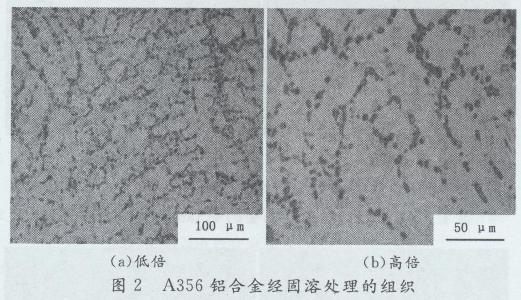

圖2是經過(538±5)℃×6 h固溶處理后的金相組織。發現經過固溶處理后,共晶Si得到了明顯的細化,成圓球狀和短桿狀分布于a相周圍,固溶處理不能徹底使得共晶Si全部變為球狀,仍有一部分為短桿狀。固溶處理后共晶Si得到細化,這是由于固溶處理使共晶Si形態趨于粒化,在保溫過程中,共晶Si在分枝處熔斷,形成短桿狀或顆粒狀。同時,在共晶Si熔斷過程中,棱角部位發生鈍化而使枝晶外表面變得圓滑。

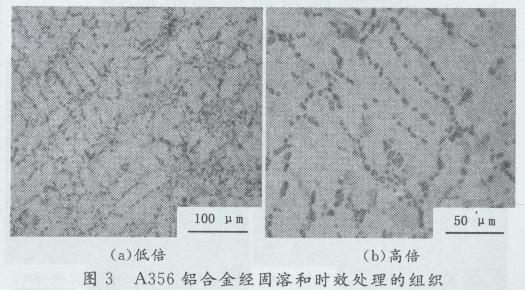

圖3為時效處理后,短桿狀共晶Si得到進一步細化,而且顆粒狀共晶Si變得更加細小且分布更加彌散。時效處理使得短桿狀的共晶Si進一步熔化,顆粒更加細小圓整。時效強化的實質是從過飽和固溶體中析出許多非常細小的沉淀物顆粒(共晶Si),形成一些體積很小的溶質原子富集區,使材料的強度和塑性提高。

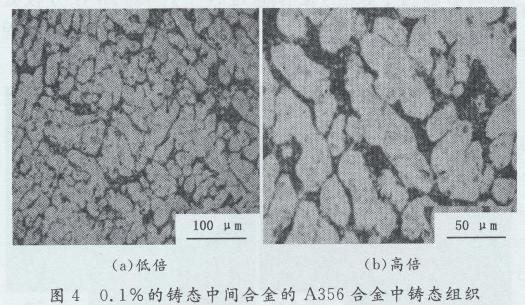

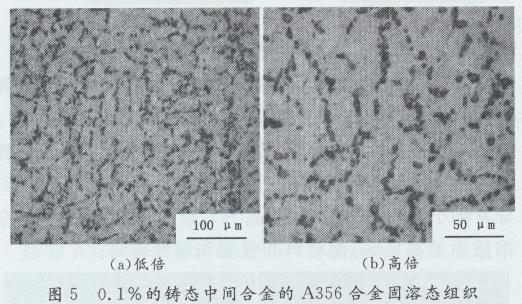

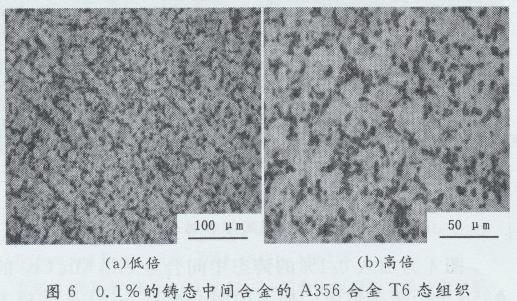

圖4為加入0. 1%的鑄態中間合金Al92 Mn6 Ce2的A356合金鑄態組織。加人中間合金后,a-A1基體較未加的有所長大,出現較多的二次枝晶,二次枝晶間距為14μm,共晶Si出現較嚴重的偏析,這種轉變不利于提高A356的強度和塑性。圖5是加入0.1%的鑄態中間合金固溶處理后A356合金的金相組織,與鑄態時的組織相比,晶粒得到了進一步的細化,部分a-Al基體成等軸晶存在,共晶Si相均勻彌散地分布于a-Al中,針狀和板條狀的Si相轉變為顆粒狀和短桿狀,二次枝晶消失。圖6為時效處理后的金相組織,與固溶態相比,a-Al晶粒變得更加細小均勻,有助于提高組織的強度和塑性。共晶Si以細小均勻的顆粒狀分布于組織中。可以看出,0.1%的鑄態中間合金(Al92Mn6 Ce2)的加入使得a-Al晶粒長大,也出現了很多的二次枝晶。二次枝晶過多會嚴重影響材料的力學性能,說明0. 1%的鑄態中間合金的加入對鑄態組織是有害的,但經過固溶和時效處理后,共晶Si相發生熔斷,形成的顆粒相對于不加入中間合金的顆粒更加的細小彌散,對于材料的強度和塑性是有利的。

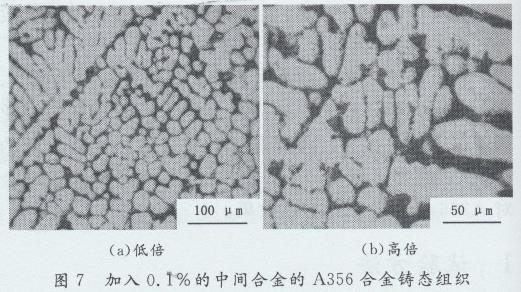

圖7為加入0. 1%的非晶中間合金(Al92 Mn6 Ce2)的A356合金鑄態組織。加入非晶合金后,與圖1相比,a-Al基體出現了一定程度的細化,雖然會出現二次枝晶,但有一部分二次枝晶不會完全長大,與圖4相比,二次枝晶的數目會大量的減少,間距也急劇的減小,急冷態的非晶中間合金對于合金性能改善很有意義。

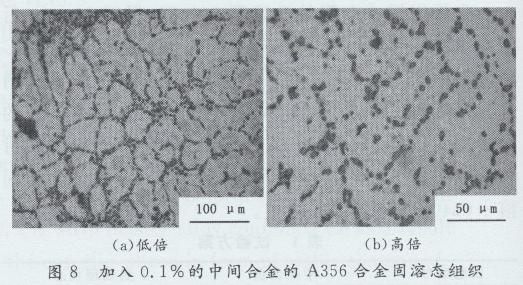

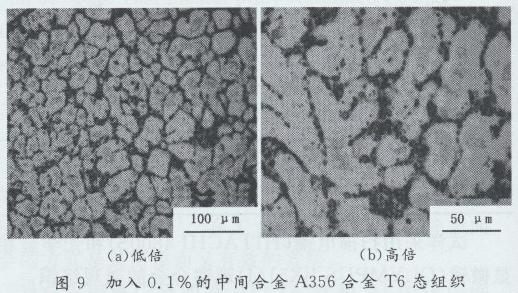

圖8為加入0. 1%的非晶中間合金(Al92 Mn6 Ce2)經固溶處理的A356合金表面形貌。與圖2相比,a-Al相更加細小,短桿狀共晶Si消失,共晶Si相全部為彌散分布的顆粒狀,說明加入非晶中間合金對共晶組織有一定的細化作用。圖9為加入0. 1%的非晶中間合金(Al92 Mn6 Ce2+固溶十時效處理)的A356合金表面形貌。在時效處理后a-Al基體與圖8相比更加細小,也會出現一定的等軸晶,二次枝晶間距為7μm,時效處理大大減少了二次枝晶間距,有助于提高材料的力學性能。

通過以上對比可以看出,加入0. 1%的非晶中間合金和加入0.1%的鑄態中間合金與不加入中間合金的A356合金相比,a-Al基體均出現了細化,呈等軸晶存在,經過固溶和時效的處理后,共晶Si相變成細小圓整的顆粒狀。加入0. 1%的非晶中間合金與加入0.1%的鑄態中間合金處理相比,a-AI基體的細化程度更好,共晶Si相更加細小彌散。

2.2掃描電鏡及能譜結果分析

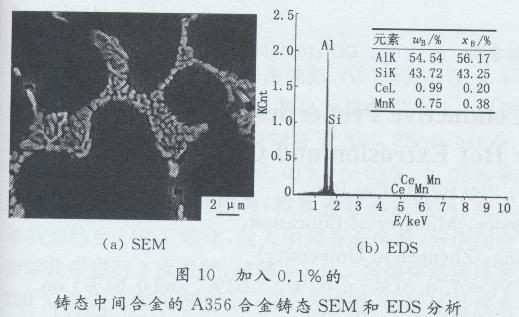

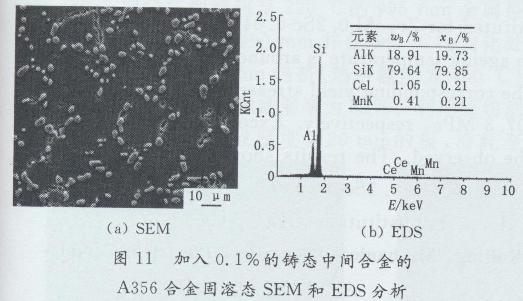

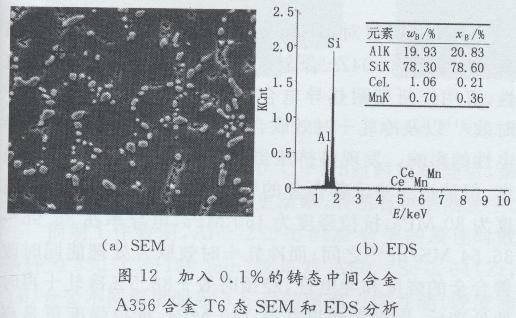

圖10~圖12為加入0.1%的鑄態和非晶態A192M6 Ce2中間合金的A356合金的鑄態、固溶態、T6態組織可以看出,隨著共晶Si相的彌散分布,共晶Si的Al含量急劇的減少,由54. 54%降到了18%~20%之間,說明固溶處理使得Si化合物更加的集中,Al相析出到a-Al基體中。C e的含量保持在0.1%左右,說明C e以穩定的化合物形式存在于共晶Si中。

2.3硬度

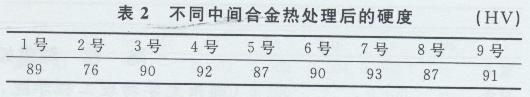

表2為不同狀態A356合金的硬度。可以看出,在添加了鑄態和條帶的中間合金后,相比于不經過處理的A356鋁合金,硬度值普遍得到了提高。對比表2數據可知,加人中間合金后經過固溶處理,硬度值都出現降低,降低了5%~6%,時效處理使得表面得到了強化,硬度值得到了提高,提高了4%~5%。

3 結 論

(1)在A356合金中加入0.1%的鑄態中間合金( Al92 Mn6 Ce2)是有害的,但經過固溶和時效處理后,共晶Si發生熔斷,形成的顆粒相對于不加人中間合金的顆粒更加的細小彌散,對于材料的強度和塑形是有利的。

(2)在A356合金中加入0.1%的非晶中間合金(Al92 Mn6 Ce2),其二次枝晶間距為7μm,時效處理大大減小了二次枝晶間距,提高了其力學性能。

(3)Ce以穩定的化合物形式存在于共晶Si中。

(4)在A356合金中加入0.1%的中間合金后,經過固溶處理,硬度( HV)均出現降低,降低了5%~6%,時效處理使得表面硬化,硬度(HV)提高了4%~5%。

下一篇:返回列表